微控制器(MCU)在汽车中的应用非常广泛,是汽车电子中最重要的芯片之一。从高端的预控制器,到最简单的门窗控制,全部都要用到MCU。跟消费类、工业类甚至军品MCU相比,车规MCU具有以下特点:

1、高可靠性,对在室外环境下的EMC要求非常严苛;

2、高安全,尤其是在自动辅助驾驶逐渐普及的今天,复杂电路的功能安全尤其重要;

3、零缺陷率,不能有错,十全十美,通过设计、管理、工艺等方面来达到这样的目标;

4、批一致性,对工艺、材料稳定性要求极高;

5、长期供货,保证10-15年供货期。

根据汽车产业链特点,并围绕上述国际车企基本需求,车规芯片需满足相关规范。包括设计阶段应遵守的对电子电器产品安全可靠的国际标准ISO26262,在2008年后也特别针对芯片提出了要求;在流片和封装阶段要遵循的AEC-Q001-004以及TS16949,不单适用于汽车零部件厂商,也对流片产业有同样的要求;在认证测试阶段要遵循的AEC-Q100Q104;成品分发后应用校验的AEC100和其他标准要求模拟多种车内的实际运行条件,如在极端外环境中进行高低温试验。

另外,我国相关部门还在加快可靠性基础标准的制订和执行,以使得各方对于汽车芯片需求的认识趋于统一,以免混淆。

中国电子技术标准化研究院副总工程师及研究员陈大为在日前举办的“2021灵动MM32协作大会”上,介绍了大家关心的汽车领域MCU议题,包括车规集成电路标准要求以及车规MCU芯片的测试与认证。作为一个智能化计算平台将越来越广泛地在汽车上实现应用,因此国内MCU厂商若要将产品制作到汽车平台上,有必要提前计划,根据汽车芯片需求创建自己的设计,制造,测试和供货流程,唯有满足以上车规,以确保在未来10年汽车电子大潮中成为合格车规级集成电路供应商。

大名鼎鼎的AEC-Q系列标准

说到汽车电子,不得不提AEC,它全称汽车电子协会(Automotive Electronics Council),是1993年美国三大公司克莱斯勒、福特和通用发起建立的可靠、高质量电子元器件标准的标准化机构,目的是制定可靠,优质的电子元器件通用标准。符合上述准则的元器件可以应用到汽车环境中最低要求而不需要附加元器件级鉴定试验,如人们普遍认可的集成电路失效机理应力试验条件AEC-Q100等。还有一些:

1、 AEC Q101 “基于失效机理的车用半导体分立器件应力测试条件”;

2、 AEC Q102 “基于失效机理的车 用半导体发光器件应力测试条件”;

3、 AEC Q103* “基于失效机理的车用 MEMS 压力器件应力测试条件”;

4、 AEC Q104 “基于失效机理的车用 MCM 器件应力测试条件”;

5、 AEC Q200 “无源器件应力测试条件”

AEC机构的会员有技术会员和永久会员之分,技术会员通常为芯片企业而永久会员则通常为车机公司。(图自:中国电子技术标准化研究院,下同)

芯片工况环境决定其温度等级,并所有AEC-Q100试验按此温度条件进行。陈大为介绍到,新版AEC-Q100最高工作温度范围(Level 0)是- 40℃~150℃,最低范围(Level 3)是- 40℃~85℃,中间还有两个级别分别是Level 1 :工作温度范围 - 40℃~125℃(一般等级)、Level 2 :工作温度范围 - 40℃~105℃。AEC-Q100标准当中没有别的要求,主要是温度不一样。

车规集成电路产业链各个阶段的要求具体如下:

需要注意的是,AEC-Q100标准文本跟其他标准的文本一样,遵循通用数据的采用。例如某国产MCU系列产品中,有一颗经过了全部的AEC-Q100认证,然后同系列别的产品只要材质、工艺相似,但有些地方已经做过拓展,“在此情况下,可采用结构相似性原理对扩展后的内容再进行部分测试,其他内容可沿用原数据,不重复验证。”陈大为如是说。

其中对于无铅工艺产品认定,由于环境保护要求越来越严,电子零部件应实现无铅化将导致可靠性下降问题,因此当前国家对军品不存在无铅化需求。陈大为解释道,由于无铅之后,会暴露一些其他的问题,所以AEC-Q100标准中专门针对无铅的内容做了专门识别,厂商可以以此甄别方案是否会有可靠性问题。

AEC-Q100可靠性项目

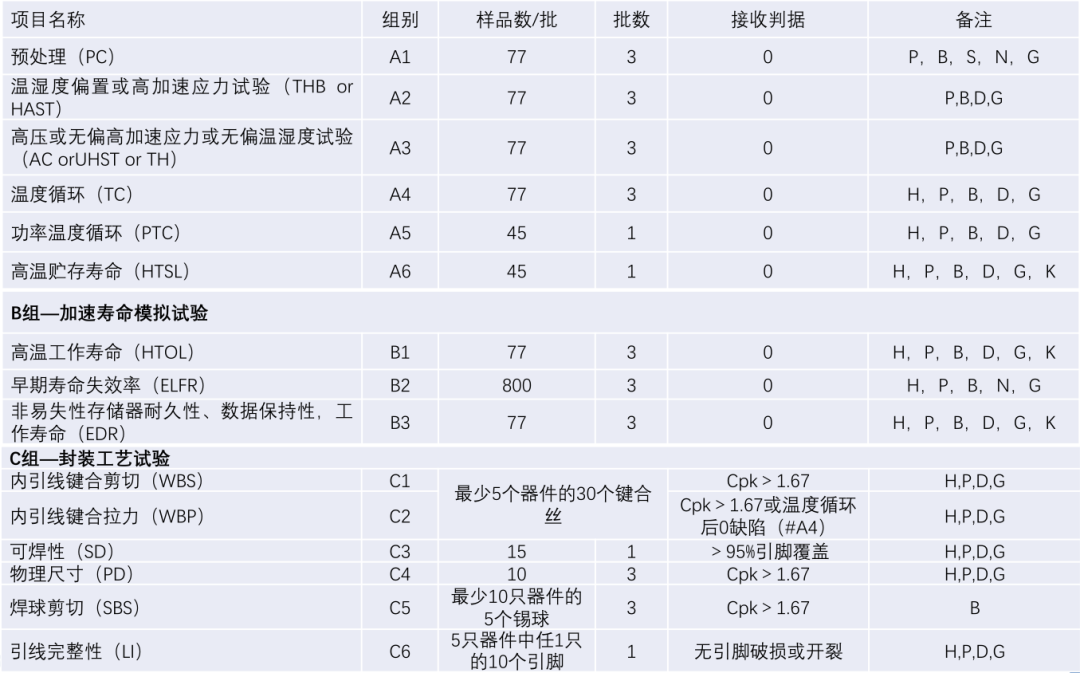

AEC-Q100可靠性的项目包括:

加速环境应力测试

1、预处理(PC)

2、有偏温度或有偏高加速应力试验 (THB)(HAST)

3、高压或无偏高加速应力试验或无偏温湿度(AC )(UHST)(TH)

4、 温度循环(TC)

5、功率温度循环(PTC)

6、高温贮藏寿命 (HTSL)

加速生命周期模拟测试

1、 高温工作寿命(HTOL)

2、早期寿命失效率(ELFR)

3、非易失性存储器耐久性、数据保持性,工作寿命(EDR)

封装组装完整性测试

1、邦线剪切(WBS)

2、邦线拉力(WBP)

3、可焊性(SD)

4、 物理尺寸(PD)

5、锡球剪切(SBS)

6、引线完整性(LI)

芯片制造可靠性测试

1、电迁移 (EM)

2、电介质击穿(TDDB)

3、热载流子注入效应(HCL)

5、负偏压温度不稳定性(NBTI)

6、应力迁移(SM)

电性验证测试

1、应力测试和试验前后功能/ 参数(TEST)

2、静电放电人体模型/ 机械模式(HBM/MM)

3、静电放电带电期间模式(CDM)

4、闩锁效应(LU)

5、电分配(ED)

6、故障等级(FG)

7、特性描述(CHAR)

8、热电效应引起闸极漏电(GL)

9、电磁兼容(EMC)

10、短路特性描述(SC)

11、软误差率(SER)

缺陷筛选测试分析

1、过程平均测试和试验(PAT)

2、统计式良率分析(SBA)

腔封装完整性测试

1、机械冲击(MS)

2、变频振动(VFV)

3、恒加速(CA)

4、粗/ 细检漏测试和试验(GFL)

5、包装跌落(DROP)

6、盖板扭力测试和试验(LT)

7、芯片剪切试验(DS)

8、内部水汽含量测试和试验(IWV)

其中上面标注红色的,可以根据不同器件特点,做不同的删减。根据DUT,至少有28项实验是必须要做的,否则不能声称你的物料通过了AEC-Q100认证。

上表为特定分组,标明样品组别,数量要求。样品批数需从三个连续的批中选取,每批选取77颗样品。所有的项目加起来需要大量样品,一项实验就需要近2500颗左右,并且这2500颗的料分别属于不同批次。“消费类用芯片就不存在这种需求了,很显然制作车规芯片的初期费用相当昂贵。”陈大为如是说。

车规MCU芯片测试与认证

具体到车规MCU芯片测试与认证,有以下几个方面的考虑:

1、测试策略,需要全方位、无死角、多维度地对MCU进行彻底、严格细致的分析。包括基本电参数的测试,基本功能的验证,可靠性的试验验证,实际使用条件的验证以及供货保障等。尤其在供货保障方面,汽车需要15年供货期,而对于普通芯片不能一粒材料连续生产15年,因此不是继续生产就不行,或者是一次性生产完再搞库存,在此又出现了一个仓储问题。

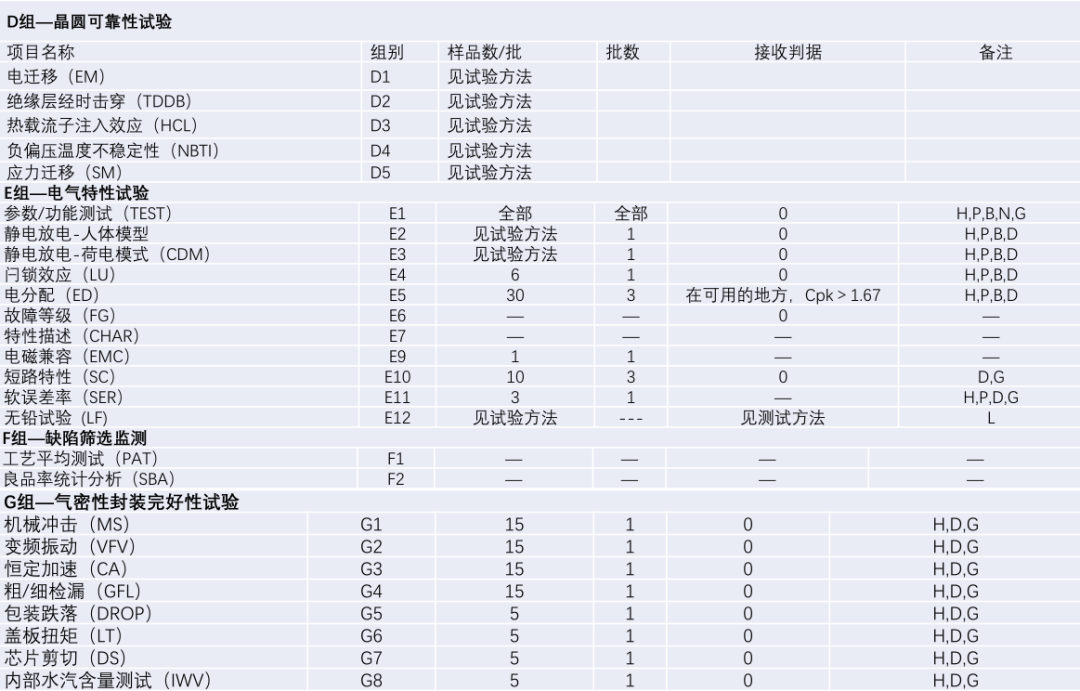

2、基本电气参数设计,包括静态,动态参数指标三温ATE试验等,应参考几个标准。产品平均测试指南AEC-Q001主要针对晶圆阶段PPAT内容进行研究;产品统计分析指南AEC-Q002中,可以看到某一参数特性化即曲线变化情况,以往国内厂商对此都有较多研究;AEC-Q003、IC电气性能特性化在国外引进MCU产品中,除给出参数表外,还给出以上变化曲线,对汽车车机设计师很有借鉴意义,例如在各种温度(Temp)、电压(Vcc)、频率(Freq)下参数的变化;AEC-Q004,零缺陷指导原则,告诉你生产过程当中怎么做才能零缺陷。这几项测试参数是根据《产品手册》中的关键指标 + 特定用户要求制定的,测试环境温度分别是- 40℃ 、25℃ 、85℃( 105℃ 、 125℃ 、 150℃ )。

上图为上文提到PPAT中的临近原则,SBL 根据生产标准故障率检查料仓分布,包括电子特征分布(Electrical Signature distribution)、失效模式分布(Failure mode distribution)。

3、基本功能验证、MCU为复杂电路、芯片中具有微程序控制任务的产品叫做复杂电路。复杂电路使用ATE进行静态/动态参数测试时,其中包含了功能的矢量,因此即使基础测试通过,复杂电路并不能被视为OK,由于功能向量的要求很高,ATE不能做到这一点,存储深度也不能支持复杂电路,“任何时期的ATE都不能支持复杂电路的发展要求,简单ATE的测试也不能判断复杂电路的完整性。”陈大为说到,“对于复杂电路一定要进行功能验证,比如说复杂电路有很多高速接口、协议完整性跟电器物理参数靠ATE测试就没戏,必须要做EVB(板极)测试做功能演算,或是用ATE+台式仪器。”测试温度环境:- 40℃ 、 25℃ 、85℃( 105℃ 、 125℃ 、 150℃ )。

4、MCU 可靠性试验验证。采用AEC-Q100和AEC-Q104标准,主要有加速环境应力试验,加速生命周期仿真试验,封装装配完整性试验,芯片制造的可靠性试验,电性验证试验以及缺陷筛选试验分析等。

5、实际使用工况环境验证包括对PCB进行不同频率,电压,温度和高覆盖率的测试向量,EMC等测试。汽车中的测试项主要有电压,温度,EMC等,最终实现整车路测。车规的实际应用工况验证,跟过去的标准已经不太一样。

6、供货保障,要求批一致性及15年供货保障,要求制程,设计,技术,材料及流程均不发生变化,批周期性检验保证一致性。为了保证这么长的供应时间,通常采用2种办法,即重新流片和批量生产后真空包封并在氮气柜内贮存。

EMC是车规重中之重,

但对于芯片没有判别标准

在车规 MCU 芯片测试与认证中,陈大为重点介绍了电磁兼容(EMC),这对于整车、整机或部件的电子兼容考虑得比较多。到目前为止,IEC标准体系包括:电磁发射(IEC61967系列)、电磁抗扰度(IEC61967系列)、脉冲抗扰度(IEC62215系列)、CAN收发器EMC评估(IEC62228系列)、集成电路电磁兼容建模(IEC62433系列)等,可以为国内MCU提供典型测试标准。

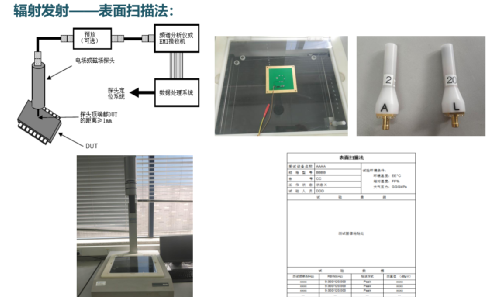

对于MCU,典型的6种测试方法包括:

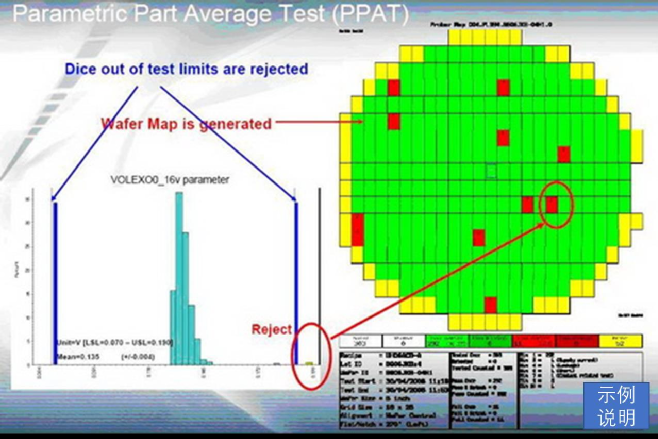

电磁(EMI)发射:TEM小室法,1Ω/150Ω直接耦合法,表面扫描法;法拉第笼法,磁场探头法,IC带状线法;

电磁(EMS)抗扰度:TEM小室法,直接射频功率注入法,大电流注入法;法拉第笼法,IC带状线法,表面扫描法;

脉冲抗扰度:同步瞬态注入法和非同步瞬态注入法,这两者注入的脉冲波形有ESD、EFT和浪涌。

举例而言,TEM小室法就是将芯片置于10×10硬纸板中,一侧为屏蔽,另一侧放置片,片工作时外围电路位于另一侧,将该芯片倒置扣入小型方舱当中,添加电磁信号时,将产生平行电磁波,该平行电磁波分布均匀且能作用于样品。辐射发射为倒装,工作时,默认情况下,高片芯片向外部发出信号,该信号与腔体内产生共振,该共振加载于一头,另一头可预置于频谱仪上。

随后,用30K到1G甚至是更高的频率来扫描腔体发生额外的电磁干扰,这些电磁干扰就来自于这一颗MCU。如上图所示,MCU正常工作后,前面干扰信号比较低,一旦电磁信号超过30兆后,干扰信号就上去了。

辐射发射另一种方法为表面扫描法。芯片工作于下方,其上使用小型探头进行扫描,从而可以扫到样本各区域电磁辐射,然后与样本自身设计图相对应,了解哪个部位向外辐射更大。

随后,陈大为还介绍了采用1欧姆/150欧姆直接耦合法的传导发射测试、用TEM小室法和大电流注入法测试辐射抗扰度,以及直接射频功率注入发测试传导抗扰度。小结下来,MCU EMC的测试方法可以按照国际、国内的EMC标准进行。但是最为重要的一点就是整车,医疗和信息处理设备都有一个标准,即某一频段内电磁兼容值大于多少才算合格;且芯片应用过于广泛,且属于中间过程,并不能直接面对用户,加之其不断迭代,因此目前国际上尚无是否达标判据标准。

陈大为举例说到:“上一代芯片采用某一个方法,对电磁信号评估得到结果A,下一代要进行改进,改进之后得到了结果B。结果B一定要好于结果A,这说明芯片改进成功了——至少在EMC这一方面。”

芯片电磁兼容改进工作十分冗长、耗时、费钱,由于其成本在持续迭代,而在迭代过程中又存在着持续流片现象,这一成本将十分高昂。目前,各大车规MCU公司都在对使用电磁兼容极限值进行研究,车辆芯片能否满足车辆使用要求,还需要对车辆现场工况环境进行EMI采集,在电磁兼容方面,这些都是十分重要和至关重要的基础工作。

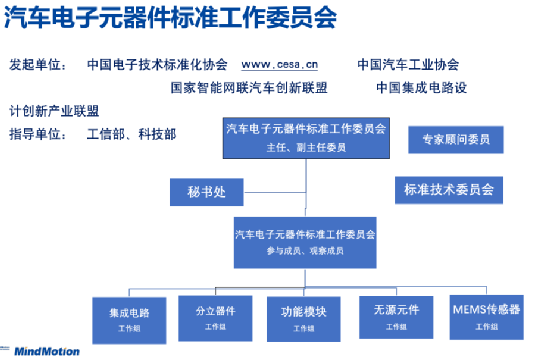

要做合车规芯片,先把车规放心里

最后,陈大为给出了关于国产MCU通过车规认证的思考和建议。首先是芯片可靠性设计技术,要遵循ISO26262标准,从源头上设计出高可靠的MCU;流片、封测上,汽车零部件厂要满足TS16949的要求,流片产线也不例外;最后就是标准问题了,到目前为止,我国并没有属于自己的汽车芯片标准——“下一步我们将成立标准工作委员会来推进这一领域的研究,其中包括集成电路,功率模块和传感器等汽车的标准工作组。”

下图是金鉴实验室可靠性中心的车规MCU测试现场环境

最后,对于AEC-Q100结论,陈大为认为国内想从事车规芯片生产的公司应该先好好了解这一准则。首先不必请第三方进行检测,本身在条件允许的情况下就可以进行检测,但是必须清楚AEC-Q100检测数据旨在证明芯片是否达标,并无任何机密可言,更不必作假。测试总共7个大类41项项目,其中几项是可选测的。同系列产品可以用通用数据来提高测试效率,可靠性前后要进行三温电性测试,每年或每季还要做批一致性核测。另外,有一些实验项目的判据,要和用户(车机、Tier 1厂商)一起讨论决定是否合格,如EMC。