1、引言

近年来随着国内各个油田的生产井的持续开采进行,生产井到了开采的中后期普遍出现了产量低、地层供液能力下降、泵效低电能损耗大等问题。从2014年开始国际油价出现了雪崩式下跌,国内各大油企无法盈利甚至出现亏损,之前油田企业粗放式的管理与生产模式早已无法适应当前的国际石油环境。游梁式有杆泵采油方法以其结构简单、适应性强和寿命长等特点,成为目前最主要的机械采油方法,但是目前采油控制系统不能根据实际地层供液能力进行相应的调整,当抽汲速率大于供液能力时会出现泵效低、甚至造成设备损耗。目前各个油田针对地层供液不足生产井根据经验制定间抽生产制度,这种做法在一定程度上提高了采油效率减少了能源消耗,但是并不没有实现实时性与智能性。

本文针对上文所述问题提出了一套基于STM32的智能采油控制系统,该控制系统根据实时测量动液面高度计算当前沉没深度来改变变频器频率调整抽油机冲次,有效的减少了不必要的能源浪费同时提高了油井的产量,在油田开采过程中具有很高的应用价值。

2、动液面控制增产的机理分析

采油控制智能采油控制系统是针对游梁式抽油机建立的,它能够实时采集动液面数据并将数据传送至控制柜,控制柜中的控制器对接收到的动液面数据进行分析计算,再将处理得到下一步运行指令输出到变频器,变频器随着井内动液面高度的实时具体情况进行调整变化,从而实现高效采油、减少不必要的电能损耗。该系统也是以动液面为核心,通过实时测量液位高度以及它的变化情况对抽油机进行调节。

动液面是油井生产稳定时,油套管环形空间的液面,动液面直接反映了地层的供液能力的强弱,地层供液能力是决定油田开采产量和持续性的关键性因素。各个油田都是通过动液面决定泵深、计算井底流压,根据它的变化制定某口井或者区块的工作制度。抽油井通过液面的变化反映井底压力的变化,其产量可表示为:

QL=JL(Hs-Hf)=JL(Lf-Ls)

式中QL—油井产液量,m3/d;

Hs、Ls—静液面的高度、深度,m;

Hf、Ls—动液面的高度、深度,m;

JL—产液指数,m3/(d*m)。

3、采油控制系统的硬件组成

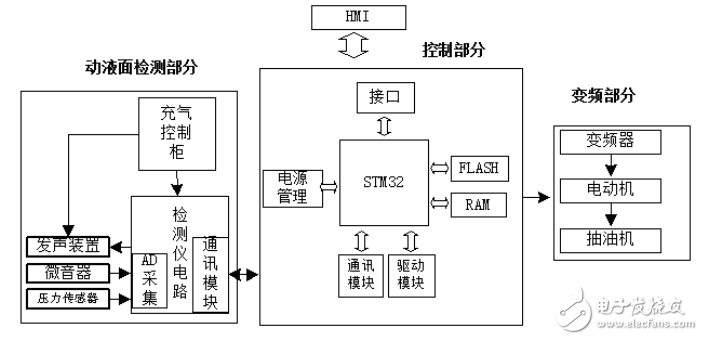

采油控制系统主要是三部分构成:

(1)动液面检测部分,能够实时采集动液面数据。

(2)控制部分,控制器通过分析处理检测到的动液面数据得到最佳的抽油机运行参数。

(3)变频部分,抽油机冲次根据变频器频率变化改变电动机的运行状态。

采油控制系统的硬件构成如图1所示。

图1 采油控制系统硬件构成图

4、采油控制系统的程序设计

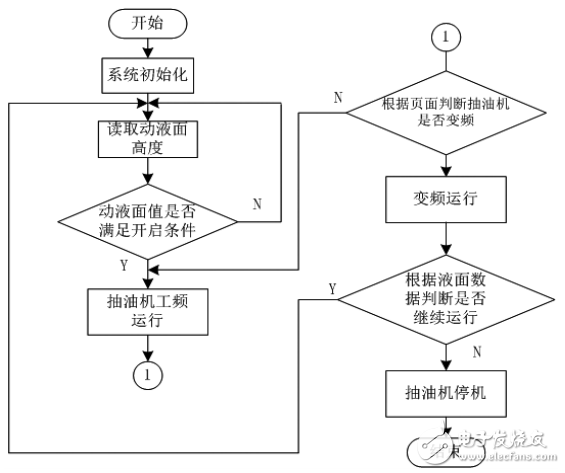

采油控制系统的嵌入式程序由C语言编写,包括系统初始化、串口通讯处理、动液面数据的读取、动液面高度判断启停、数据对比处理调整、抽油机的启停、变频调整等。控制器的软件流程图如图2所示。

图2 控制器的软件流程图

采油控制系统开始运行时由油田工作人员上电开启,根据具体地质情况与工况进行人工设定抽油机运行参数,包括沉没度、开启时间等,并将初始数据存储在FLASH存储器中。工作时控制器首先对系统进行初始化,进行通讯处理,控制器读取动液面测量仪测量得到的动液面数据,进行一段时间测量并记录相应的参数,程序根据数学模型与参考值进行比对、计算、处理得到合适的抽油机运行参数,再通过变频器进行调整电动机改变冲次实现对动液面的间接控制,将抽油机运行在合理的沉没度范围内,从而实现提高泵效。

5、结论

(1)基于STM32的智能采油控制系统实现了动液面数据的实时采集,无需人工干预即可实现抽油机自动控制启停,该系统可分析判断当前井下情况并对抽油机运行状态进行调整。

(2)该采油控制对其地面电机效率与井下泵效均有提高,特别是对地层能量不足的间抽油井采油效率有很大的提高。