1. 简介

电机控制器的功率模块,即IGBT器件和续流二极管,在开关和导通电流会产生损耗,损失的能量会转化成热能,表现为功率模块发热。电机控制器功率模块的可靠性和寿命极大地受到工作结温Tj的影响。虽然IGBT和二极管的PN结温度无法直接测量,但可以通过间接的测量和计算来获取。当前,电机控制器功率模块结温的计算已成为大家普遍关注的焦点。下面我们来聊聊功率模块的结温计算及其模型。

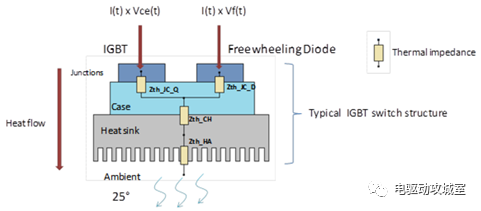

对于功率模块中每个IGBT和二极管,损耗热功率都来自结,其值最高。它的瞬时值等于IGBT或二极管的I x V乘积。热量流过结构的热阻抗并散发到周围环境中。其热阻抗越低,结温与周围环境温度的差值越小。采用热等效回路模型来描述功率模块器件的热行为,如下图1:

2. 功率模块IGBT结温计算

电机控制器功率模块的结温取决于IGBT晶体管和续流二极管的损耗,因此,根据热等效回路,我们分别计算出IGBT结温Tj,IGBT和续流二极管的结温Tj,Diode,如下:

其中:

备注:IGBT晶体管和续流二极管的损耗的计算,请参考“新能汽车电机控制器功率模块IGBT损耗的计算及其模型”。

对于热阻抗的计算,我们可以采用分层热模型分析传热过程。利用功率器件(即IGBT和二极管)的PN结的损耗送入分层热模型并与周围静态温度(即冷却液温度)来做比较,就可以计算出结温的动态变化。下面来介绍两种热模型,即π型热等效回路和Cauer型热等效回路,如图2和图4所示.

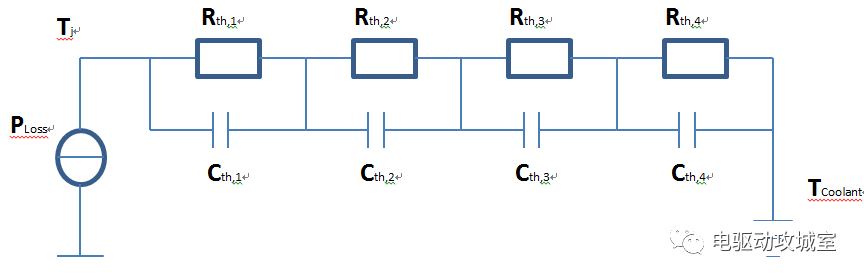

π型热等效回路:根据实际的物理层和材料没有关系,适合通过计量测定热阻和阻抗,如图2. 使用π模型没有必要知道确切的材料参数。Rth-Cth耦合的数目取决于测量点的数量。

Cauer型热等效回路:根据功率模块器件的实际物理层和材料直接建立模型,这个模型需要精确的材料参数,特别是相关层的横向热传参数。所需Rth-Cth耦合的数目可以根据图3功率模块器件的结构布置的设计而定。

图2.π型热等效回路

图3. IGBT模块示意图

图4.Cauer型热等效回路

对于热阻抗Zth,IGBT~~àIGBT and Zth,Diode~~àDiode可以通过π型热等效回路来确定。图3 π型热等效回路可视作由4个Rth-Cth耦合并行组成,定义为PTTH单元,即Rth-Cth耦合滤波器,PTTH单元的离散实现方程式如下,具体推导过程可参考“新能源汽车电机控制器温度计算及其模型—DC电容篇”,可知:

根据上述公式,可建立PTTH单元的simulink模型如下图5.

图5, PTTH单元simulink模型

现根据公式(2-1)和(2-2),定义如下:

根据π型热等效回路可得:

将公式(2-5)离散化,离散化过程可参考公式(2-3),(离散后的公式这里就不再具体列出),可参考△Tj, IGBT->IGBT计算的Simulink模型如下图6。

图6,△Tj, IGBT->IGBT计算的Simulink模型

同理,可建立△Tj, diode->diode计算Simulink模型如下图7所示:

图7. △Tj, Diode->Diode计算的Simulink模型

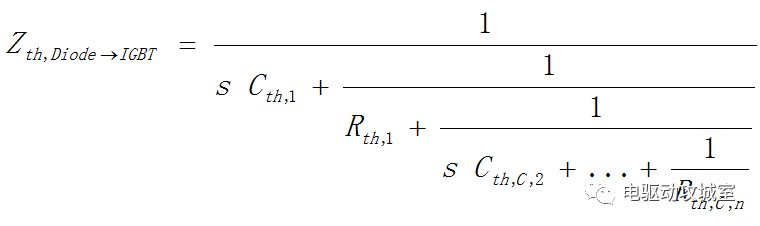

对于热阻抗Zth,IGBT~~àDiode和 Zth,Diode~~àIGBT可以通过Cauer型热等效回路来确定。图4 Cauer型热等效回路可视作由4个Rth-Cth耦合串行组成,可得:

因此,复用PTTH单元Simulink模型,可见,建立△Tj,Diode->IGBT和△Tj,IGBT->Diode的计算模型,如图8和图9所示。

其中:

图8. △Tj, IGBT->Diode计算的Simulink模型

图9. △Tj, Diode->IGBT计算的Simulink模型

根据公式(2-1)和(2-2),我们可得到IGBT的结温和续流二极管的结温,其两者中较大者定义为电机控制器功率模块最高结温。如图9.

图10.电机控制器功率模块结温的Simulink模型。

下面逐一分析输入:

关于IGBT晶体管和续流二极管的损耗的计算,请参考“新能源汽车电机控制器功率模块IGBT损耗的计算及其模型”

关于冷却液,如果冷却液温度变化非常快,则功率模块的温度也会以相同的方式变化。为了防止这种情况,用于计算元器件温度的冷却液温度也需通过低通滤波器进行过滤。另外,还需考虑功率模块损耗引起的温升。

关于热阻Rth、热容Cth和热阻抗Zth可以通过FEA仿真来获取,在实际工程应用时,可以根据计算出的结温和实际的结温来做比较,从而修正对应的热阻Rth、热容Cth。其中实际的结温可以通过校准曲线来确定。校准曲线可按以下方式获取:

利用外部热源加热被测模块,然后让模块通过很小的测量电流Iref,记录此时的饱和电压UCEsat,所选的Iref应该足够小,这样损耗足够小就可以忽略模块的自加热。在不同温度下重复上述过程,可得函数UCEsat=f(Tj, Iref )的校准曲线,如图11所示。

图 11.UCEsat=f(Tj, Iref )的校准曲线

对于热阻Rth和热容充满的时间常数,即Tau,会随着冷却液流量的变化而变化,需要考虑使用一维表查表来根据冷却液流量进行标定修正。