尽管 Cadence 并没有设计轮胎的系统,但是轮胎与电子设备的联系越来越紧密。以前的汽车没有轮胎压力监测,而现在的汽车在轮胎内则有一个压力监测器,并与汽车进行无线通信,从而可以在仪表盘上显示所有四个轮胎的实际胎压。因此,即使是像轮胎这样最基本的部件也越来越倾向于电子化。

本文将为大家总结如今汽车生态系统的四大特征:

CFD:Computational Fluid Dynamics,计算流体力学

FuSa:Functional Safety,功能安全

Aging:不仅仅代表老化,在汽车领域,Aging 是指分析芯片二十年使用寿命内的晶体管性能(特别是模拟电路)

Vision:即远见,Cadence Tensilica 有一个完整的 Vision 产品系列,在汽车行业中得当了广泛运用

01

CFD:计算流体力学

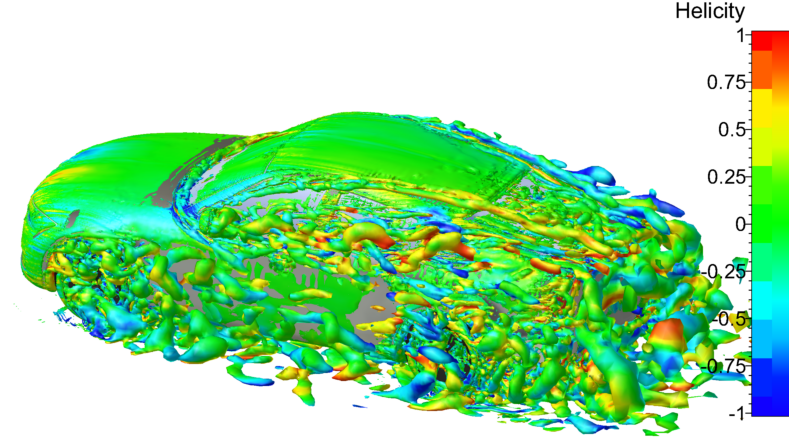

传统的汽车设计方法是制作精确的模型,然后在风洞中进行测试和测量;这一过程成本非常高。计算流体力学可以用作一种虚拟的风洞,在计算机中进行风阻等方面的测量。CFD 也用于发动机设计,以分析热问题、设计涡轮机等等。

在一篇题为《Highlights Of The Automotive Aerodynamics And Thermal Management Conference(汽车空气动力学和热管理会议亮点)》的文章中有一段话,可以帮助我们了解到所需的设计资源规模有多大:

奥迪花了 40 个月的时间、运行了 500 万小时的 CPU、进行了 250 小时的风洞实验,最终开发出了最新的 Q4 eTron,整个过程专注于空气动力学和航空声学优化。

同时,在《End-To-End Aerodynamics CFD Simulation of a Car(汽车的端到端空气动力学 CFD 仿真)》的网络研讨会中也指出:

优化汽车的外部空气动力学可以极大地提高车辆性能,降低油耗。还可以通过减少座舱内的噪音来显著提高乘客的舒适度。而对前端气流的准确预测能够优化热交换器、盘式制动器等关键部件的热管理。

本田公司(Honda)寻求用于进行完全耦合仿真的完整的工具链,以解决本田 CR-V 车型设计中的整车热管理问题。他们需要得到准确、实际的结果,并希望大幅减少获得这些结果所需的总体工程时间。最终,他们选择了 Cadence Omnis 工具。

02

FuSa:汽车安全

Cadence 于去年宣布推出功能安全领域的解决方案——

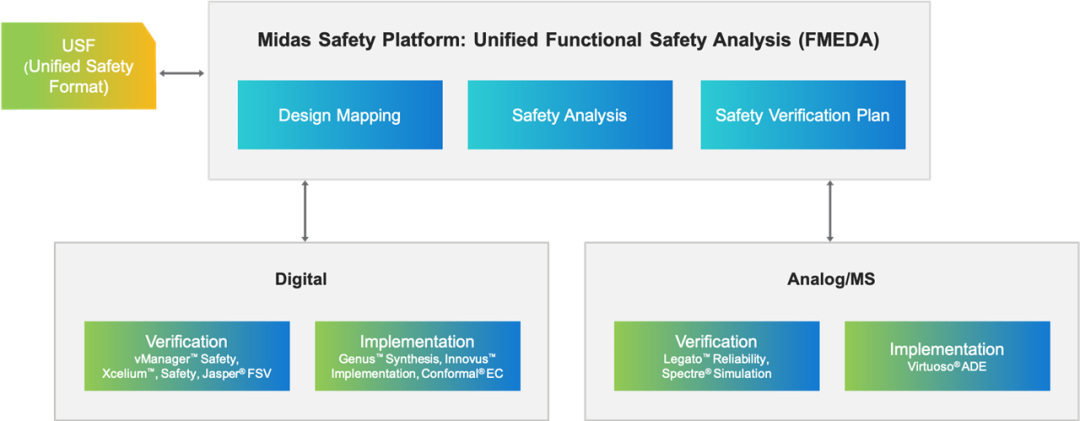

Cadence 宣布推出 Cadence Safety Solution 安全方案。这是一款针对安全关键型应用的新产品,统一集成了模拟和数字安全流程及引擎,可加快 ISO 26262 和 IEC 61508 认证。该解决方案包括一个全新的 FMEDA(故障模式、影响和诊断分析)产品——Midas Safety Platform,可支持失效模式、影响和诊断分析 (FMEDA),允许客户对先进的汽车、工业和航空航天等应用中的安全关键型半导体进行 FMEDA 驱动的模拟和数字验证。Midas Safety Platform 还提供了一个 GUI 驱动的使用模型,以进行早期架构 FMEDA 分析。一旦 RTL/门级设计数据可用,Midas Safety Platform 就可以进行更准确的详细 FMEDA 分析。

03

Aging

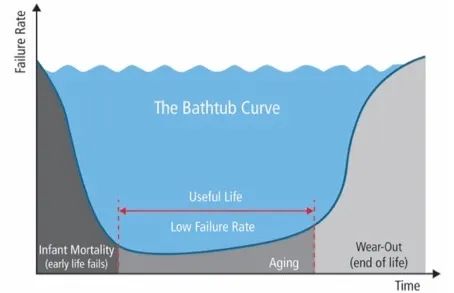

集成电路中的晶体管会随着时间的推移而不断磨损。老化磨损一直都存在,但在以前,芯片到达使用寿命很久之后才会出现问题,而在更先进的节点工艺中,老化磨损是一个更大的问题。另一个变化是,在汽车等应用中,芯片需要持续工作几十年或更长时间,而不允许出现任何问题。虽然这个过程被称为老化,但老化并不是因为时间的流逝,而是晶体管经历了多少活动。这主要是模拟设计中的一个问题,因为数字设计中有很大的裕度。

老化分析基于浴盆曲线。在早期,存在潜在的早期故障,需要在将芯片安装在汽车上之前消除这些故障。在使用寿命的另一端,老化效应可能会导致故障。

04

Vision

现代汽车需要能够“看到”周围的环境。当然,自动驾驶将需要具备很多功能,但即使是高级驾驶员辅助系统 (ADAS) 的功能,如车道跟踪或自动紧急制动(AEB),也需要使用摄像头。

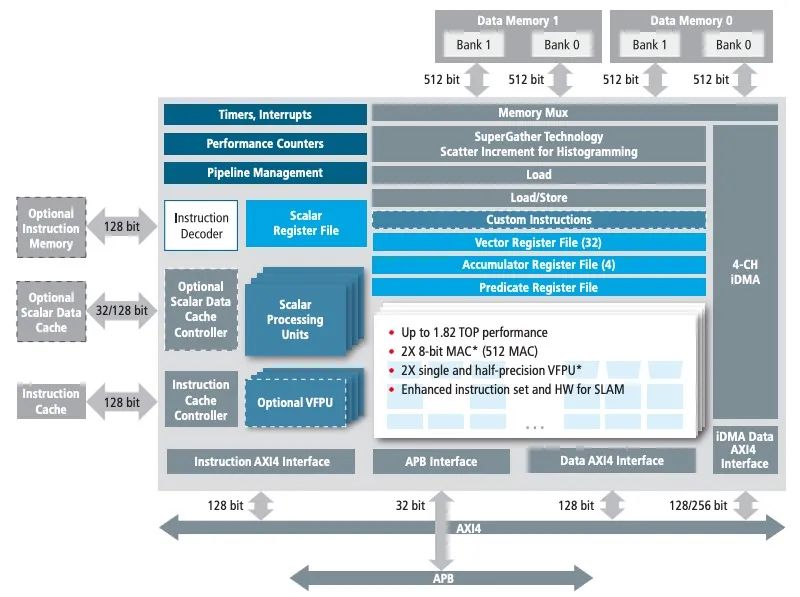

Cadence 拥有一整套 Tensilica 视觉处理器系列,其中最强大的是 Vision Q7。这些视觉处理器不只是提供了实际的视觉感知能力,还具有神经网络的推断功能(例如,识别车道标线的位置)。