制动器有摩擦式、液力式和电磁式等几种。电磁式制动器虽有作用滞后小、易于连接且接头可靠等优点,但因成本高而只在一部分重型汽车上用来做车轮制动器或缓速器。液力式制动器只用作缓速器。目前广泛使用的仍为摩擦式制动器。

摩擦式制动器按摩擦副结构形式不同,分为鼓式、盘式和带式三种。带式只用作中央制动器。

鼓式制动器

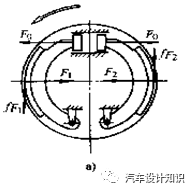

鼓式制动器分为领从蹄式、双领蹄式、双向双领蹄式、双从蹄式、单向增力式、双向增力式等几种,见图8—1a~f。

不同形式鼓式制动器的主要区别有: ①蹄片固定支点的数量和位置不同。 ②张开装置的形式与数量不同。 ③制动时两块蹄片之间有无相互作用。因蹄片的固定支点和张开力位置不同,使不同形式鼓式制动器的领、从蹄数量有差别,并使制动效能不同。

制动器在单位输入压力或力的作用下所输出的力或力矩,称为制动器效能。在评比不同形式制动器的效能时,常用一种称为制动器效能因数的无因次指标。制动器效能因数的定义为,在制动鼓或制动盘的作用半径只上所得到的摩擦力(Mp/R)与输入力Fo之比,即K= Mp/FoR式中,K为制动器效能因数;Mp为制动器输出的制动力矩。 制动器效能的稳定性是指其效能因数K对摩擦因数/的敏感性(dK/df)。使用中f随温度和水湿程度变化。要求制动器的效能稳定性好,即是其效能对f的变化敏感性较低。

领从蹄式

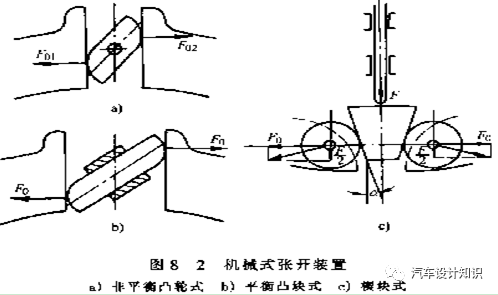

领从蹄式制动器的每块蹄片都有自己的固定支点,而且两固定支点位于两蹄的同一端(图8—1a)。张开装置有两种形式,第一种用凸轮或楔块式张开装置(图8—2)。其中,平衡凸块式(图8—2b)和楔块式(图8—2c)张开装置中的制动凸轮和制动楔块是浮动的,故能保证作用在两蹄上的张开力相等。非平衡式的制动凸轮(图8—2a)的中心是固定的,所以不能保证作用在两蹄上的张开力相等。第二种用两个活塞直径相等的轮缸(液压驱动),可保证作用在两蹄上的张开力相等。

领从蹄式制动器的效能和效能稳定性,在各式制动器中居中游;前进、倒退行驶的制动效果不变;结构简单,成本低;便于附装驻车制动驱动机构;调整蹄片与制动鼓之间的间隙工作容易。但领从蹄式制动器也有两蹄片上的单位压力不等(在两蹄上摩擦衬片面积相同的条件下),故两蹄衬片磨损不均匀,寿命不同的缺点。此外,因只有一个轮缸,两蹄必须在同一驱动回路作用下工作。

领从蹄式制动器得到广泛应用,特别是轿车和轻型货车、客车的后轮制动器用得较多。

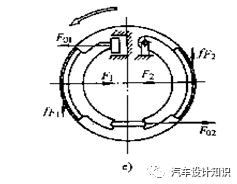

双领蹄式

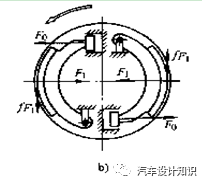

双领蹄式制动器的两块蹄片各有自己的固定支点,而且两固定支点位于两蹄的不同端,如图8—1b所示,领蹄的固定端在下方,从蹄的固定端在上方。每块蹄片有各自独立的张开装置,且位于与固定支点相对应的一方。

汽车前进制动时,这种制动器的制动效能相当高。由于有两个轮缸,故可以用两个各自独立的回路分别驱动两蹄片。除此之外,这种制动器还有调整蹄片与制动鼓之间的间隙工作容易进行和两蹄片上的单位压力相等,使之磨损均匀,寿命相同等优点。双领蹄式制动器的制动效能稳定性,仅强于增力式制动器。当倒车制动.时,由于两蹄片皆为双从蹄,使制动效能明显下降。与领从蹄式制动器比较,由于多了一个轮缸,使结构略显复杂。 这种制动器适用于前进制动时前轴动轴荷及附着力大于后轴,而倒车制动时则相反的汽车前轮上。它之所以不用于后轮,还因为两个互相成中心对称的轮缸,难以附加驻车制动驱动机构。

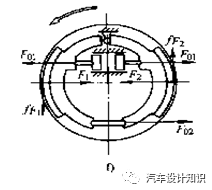

双向双领蹄式

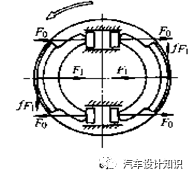

双向双领蹄式制动器的结构特点是两蹄片浮动,用各有两个活塞的两轮缸张开蹄片(图8—1c)。

无论是前进或者是倒退制动时,这种制动器的两块蹄片始终为领蹄,所以制动效能相当高,而且不变。由于制动器内设有两个轮缸,所以适用于双回路驱动机构。当一套管路失效后,制动器转变为领从蹄式制动器。除此之外,双向双领蹄式制动器的两蹄片上单位压力相等,因而磨损均匀,寿命相同。双向双领蹄式制动器因有两个轮缸,故结构上复杂,且调整蹄片与制动鼓之间的间隙工作困难是它的缺点。

这种制动器得到比较广泛应用。如用于后轮,则需另设中央驻车制动器。

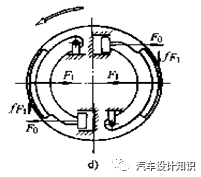

双从蹄式

双从蹄式制动器的两蹄片各有一个固定支点,而且两固定支点位于两蹄片的不同端,并用各有一个活塞的两轮缸张开蹄片(图8—1d)。

双从蹄式制动器的制动器效能稳定性最好,但因制动器效能最低,所以很少采用。

单向增力式

单向增力式制动器的两蹄片只有一个固定支点,两蹄下端经推杆相互连接成一体,制动器仅有一个轮缸用来产生推力张开蹄片(图8—le)。

汽车前进制动时,两蹄片皆为领蹄,次领蹄上不存在轮缸张开力,而且由于领蹄上的摩擦力经推杆作用到次领蹄,使制动器效能很高,居各式制动器之首。与双向增力式制动器比较,这种制动器的结构比较简单。因两块蹄片都是领蹄,所以制动器效能稳定性相当差。倒车制动时,两蹄又皆为从蹄,结果制动器效能很低。因两蹄片上单位压力不等,造成蹄片磨损不均匀,寿命不一样。这种制动器只有一个轮缸,故不适合用于双回路驱动机构;另外由于两蹄片下部联动,使调整蹄片间隙工作变得困难。

少数轻、中型货车用来作前制动器。

双向增力式

双向增力式制动器的两蹄片端部各有一个制动时不同时使用的共用支点,支点下方有一轮缸,内装两个活塞用来同时驱动张开两蹄片,两蹄片下方经推杆连接成一体(图8—1f)。

与单向增力式不同的是次领蹄上也作用有来自轮缸活塞推压的张开力,尽管这个张开力的作用效果较小,但因次领蹄下端受有来自主领蹄经推杆作用的张开力很大,所以次领蹄上的制动力矩能大到主领蹄制动力矩的2~3倍。因此,采用这种制动器以后,即使制动驱动机构中不用伺服装置,也可以借助很小的踏板力得到很大的制动力矩。这种制动器前进与倒车的制动效果不变。

双向增力式制动器因两蹄片均为领蹄,所以制动器效能稳定性比较差。除此之外,两蹄片上单位压力不等,故磨损不均匀,寿命不同。调整间隙工作与单向增力式一样比较困难。因只有一个轮缸,故制动器不适合用于有的双回路驱动机构。

制动器的效能因数由高至低的顺序为:增力式制动器,双领蹄式制动器,领从蹄式制动器和双从蹄式制动器。而制动器效能稳定性排序则恰好与上述情况相反。 应该指出,鼓式制动器的效能并非单纯取决于根据制动器的结构参数和摩擦因数计算出来的制动器效能因数值,而且还受蹄与鼓接触部位的影响。蹄与鼓仅在蹄的中部接触时,输出制动力矩就小,而在蹄的端部和根部接触时输出制动力矩就较大。制动器的效能因数越高,制动效能受接触情况的影。向也越大,故正确的调整对高性能制动器尤为重要。

盘式制动器

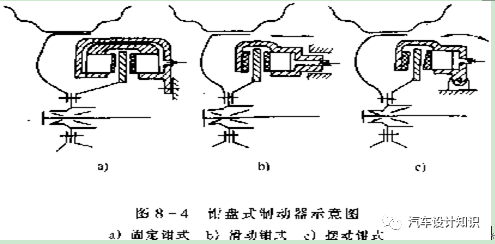

按摩擦副中固定元件的结构不同,盘式制动器分为钳盘式和全盘式两类。

钳盘式制动器(图8—4)的固定摩擦元件是制动块,装在与车轴连接且不能绕车轴轴线旋转的制动钳中。制动衬块与制动盘接触面很小,在盘上所占的中心角一般仅30‘~50‘,故这种盘式制动器又称为点盘式制动器。

全盘式制动器中摩擦副的旋转元件及固定元件均为圆盘形,制动时各盘摩擦表面全部接触,作用原理如同离合器,故又称离合器式制动器。全盘式中用得较多的是多片全盘式制动器。多片全盘式制动器既可用作车轮制动器,也可用作缓行器。

钳盘式制动器按制动钳的结构不同,有以下几种。

固定钳式

如图8—4a所示,制动钳固定不动,制动盘两侧均有液压缸。制动时仅两侧液压缸中的制动块向盘面移动。这种形式也称为对置活塞式或浮动活塞式。 浮动钳式 滑动钳式 如图8—4b所示,制动钳可以相对于制动盘做轴向滑动,其中只在制动盘的内侧置有液压缸,外侧的制动块固装在钳体上。制动时活塞在液压作用下使活动制动块压靠到制动盘,而反作用力则推动制动钳体连同固定制动块压向制动盘的另一侧,直到两制动块受力均等为止。

摆动钳式 如图8—4c所示,它也是单侧液压缸结构,制动钳体与固定于车轴上的支座铰接。为实现制动,钳体不是滑动而是在与制动盘垂直的平面内摆动。显然,制动块不可能全面均匀地磨损。为此,有必要将衬块预先做成楔形(摩擦面对背面的倾斜角为6°左右)。在使用过程中,衬块逐渐磨损到各处残存厚度均匀(一般为1mm左右)后即应更换。

固定钳式的优点有:除活塞和制动块以外无其它滑动件,易于保证钳的刚度;结构及制造工艺与一般的制动轮缸相差不多;容易实现从鼓式到盘式的改型;很能适应不同回路驱动系统的要求(可采用三液压缸或四液压缸结构)。

固定钳式的缺点有:至少有两个液压缸分置于制动盘两侧,因而必须用跨越制动盘的内部油道或外部油管来连通,这一方面使制动器的径向和轴向尺寸增大,增加了在汽车上的布置难度,另一方面增加了受热机会,使制动液温度过高而汽化;固定钳式制动器要兼作驻车制动器,必须在主制动钳上另外附装一套供驻车制动用的辅助制动钳,或是采用如图8—5所示的盘鼓结合式制动器。辅助制动钳结构比较简单、摩擦衬块面积小。盘鼓结合式制动器中,鼓式制动器直径尺寸较小,常采用双向增力式鼓式制动器。与辅助制动钳式比较,它能产生可靠的驻车制动力矩。

浮动钳式制动器的优点有:仅在盘的内侧有液压缸,故轴向尺寸小,制动器能更进一步靠近轮毂;没有跨越制动盘的油道或油管,加之液压缸冷却条件好,所以制动液汽化可能性小;成本低;浮动钳的制动块可兼用于驻车制动。

制动钳的安装位置可以在车轴之前或之后。由图8—6可见,制动钳位于轴后能使制动时轮毂轴承的合成载荷F减小;制动钳位于轴前,则可避免轮胎向钳内甩溅泥污。

与鼓式制动器比较,盘式制动器有如下优点: 热稳定性好。原因是一般无自行增力作用,衬块摩擦表面压力分布较鼓式中的衬片更为均匀。此外,制动鼓在受热膨胀后,工作半径增大,使其只能与蹄中部接触,从而降低了制动效能,这称为机械衰退。制动盘的轴向膨胀极小,径向膨胀根本与性能无关,故无机械衰退问题。因此,前轮采用盘式制动器,汽车制动时不易跑偏。

水稳定性好。制动块对盘的单位压力高,易于将水挤出,因而浸水后效能降低不多;又由于离心力作用及衬块对盘的擦拭作用,出水后只需经一、二次制动即能恢复正常。鼓式制动器则需经十余次制动方能恢复。

制动力矩与汽车运动方向无关。

易于构成双回路制动系,使系统有较高的可靠性和安全性。

尺寸小、质量小、散热良好。

压力在制动衬块上分布比较均匀,故衬块磨损也均匀。

更换衬块工作简单容易。

衬块与制动盘之间的间隙小(0.05—0.15mm),这就缩短了制动协调时间。

易于实现间隙自动调整。

盘式制动器的主要缺点是:

难以完全防止尘污和锈蚀(封闭的多片全盘式制动器除外)。

兼作,驻车制动器时,所需附加的手驱动机构比较复杂。

在制动驱动机构中必须装用助力器。

因为衬块工作面积小,所以磨损快,使用寿命低,需用高材质的衬块。盘式制动器在轿车前轮上得到广泛的应用