“动力电池行业正在开启下半场”,这是很多业内人士的研判。

在上半场的竞争中,我国已成为全球动力电池产业领跑者,市场规模连续6年全球领先,建成全球产业链最全、规模最大的动力电池产业体系,5万余家企业“争先恐后”投入到锂电池产业“新”浪潮中。

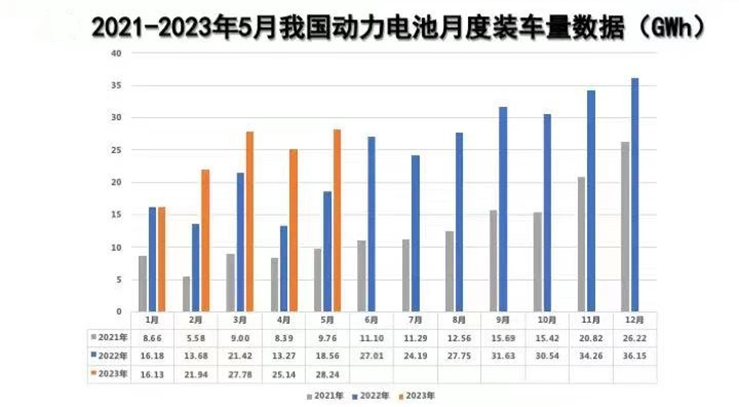

然而,行业同时也面临着装机量增速放缓、产品迭代加快等挑战。动力电池行业从上半场向下半场转换,还需要电池材料创新、结构创新、商业模式创新“多管齐下”,从而引领市场需求,完成从“有”到“好”的飞跃。

材料创新是产业创新“主战场”

电池材料直接决定了动力电池的能量密度、安全性和成本,是动力电池创新最核心、最本质的部分。目前,我国已形成以三元锂电池和磷酸铁锂电池为主的发展路线,国内三元电池能量密度超过300Wh/kg,磷酸铁锂电池能量密度超过200Wh/kg,达到世界先进水平,尤其是在磷酸铁锂领域,我国引领了全球磷酸铁锂电池在轿车中的回归和复苏。

来源:中国汽车动力电池产业创新联盟

然而,随着电池技术不断革新,传统材料已满足不了电池降本增效、提高能量密度等的需要,例如磷酸铁锂电池能量密度已接近“天花板”,但其比能量仍然相对偏低,低温性能也有待提高,亟需寻找可替代的新一代材料。同时,市场愈发细分,对电池提出差异化的需求,需要更多技术路线满足多元化场景需求。

在这方面,目前我国已不再是简单跟随国外的技术体系,而是在创造新的体系,比如在低钴问题和磷酸锰铁锂电池方面,我国正逐步领先世界。未来,液态锂电池技术路线将朝着三个方向发展:一是高比能量和低成本,正极材料采用高镍三元、富锂锰基,负极材料采用高比例硅碳、锂金属,比能量目标达500Wh/kg,但电池寿命偏低;二是兼顾比能量、安全、成本和寿命,采用高镍正极体系,寿命不降比能量增加50%,或者比能量不降寿命增加3倍以上,逼近10000次循环;三是基于铁锂的高安全液态路线,成本最低、寿命最长可到10000次循环以上。

此外,过去十年,液态锂电池的能量密度已经提升了2-3倍,目前已经接近理论上限。在不更新材料的前提下,液态锂电池很难再取得新的突破。而固态电池使用固体电解质替代了传统锂电池的电解液和隔膜,更安全、能量密度更高、循环性能更强,已成为业内公认的下一代电池技术方向。

来源:中国汽车动力电池产业创新联盟

相比于液态及半固态电池,全固态电池需要把全部原理改变,存在较多的技术难点需要解决。与此同时,由于我国在三元锂电池和磷酸铁锂电池技术上领先世界,致使日本、美国等选择直接跳过这一阶段,直接投入到固态电池路线上,希望实现“弯道超车”。

未来十年,将是固态电池研发的关键机遇期,预计其规模化量产和应用的窗口期或将在2025至2030年之间。面对激烈的国际竞争,我们必须给予足够的重视,抢抓固态电池技术风口,占踞材料创新制高点。

结构创新是产业创新“桥头堡”

如果说材料创新是一个需要长期积累、久久为功的过程,那么结构创新则更加直接。近年来,电池及系统结构的创新呈现百花齐放态势,基本上每家电池大厂都有自己拿得出手的产品,例如宁德时代麒麟电池、比亚迪刀片电池、蜂巢短刀电池、中创新航“顶流”圆柱电池等。

整体来看,在单体电池结构创新方面,主要是通过减少附件重量以提升单体容量和提高比能量;而在电池系统方面,结构创新的最大的趋势是由传统电池包的电芯、模组到电池包的组成方式逐步向去掉模组,再去掉整包的方向进行发展,从而构成CTC(单体与底盘深度集成)、CTV(单体与车辆深度集成),逐步减少附属的重量和体积,使电池系统比能量不断提升,同时也带来底盘结构的变化和底盘技术创新。

未来,结构创新或将呈现两大趋势,一方面,电池结构创新方面的趋势体现为功能的集成化、结构的极简化,制造的集约化,其相互关联、相互影响,实现电池高安全、高比能量以及制造的高效率;另一方面,系统结构的发展趋势是电池与整车的集成化,需要电池行业和整车行业密切配合来进行创新。

商业模式创新是产业创新“加油站”

随着市场竞争的加剧,动力电池企业不仅需要技术创新,还需要在商业模式上找到新路径, “立竿见影”地提高市场竞争力和盈利能力。比如近年来崛起的换电模式,可以大幅提升电池利用率,并打通电池的生产、使用、回收等各环节。

目前,换电在乘用车方面已经有较大规模的应用,但其仍是一个独立、封闭的补能体系,车企和电池厂商建设的换电站只适配其自家品牌。要想让其支持所有品牌、所有车型,不仅需要全国统一标准,还需要建立用户、车厂、电池厂、政府以及服务型企业共赢的商业模式。

从这个角度来看,商用车换电更加容易。商用车本身就使用独立底盘,因此做成一个通用性底盘的潜力很大。在此基础上,再做换电的标准化、规范化,最后实现换电站网联化、智能化和车网互动结合起来。这一方面能够解决商用车充电难,运营效率等问题,另一方面更容易实现健康的利益分配机制,同时车电分离还可以降低用户购买成本以及补能成本。