最好的电机是满足应用要求的电机。然而,当伺服电机和步进电机都满足定位应用的基本要求时,对这两种技术有更深入的了解以做出明智的决定就很重要了。

在这篇博文中,我们将总结伺服电机系统和步进电机系统之间的区别。

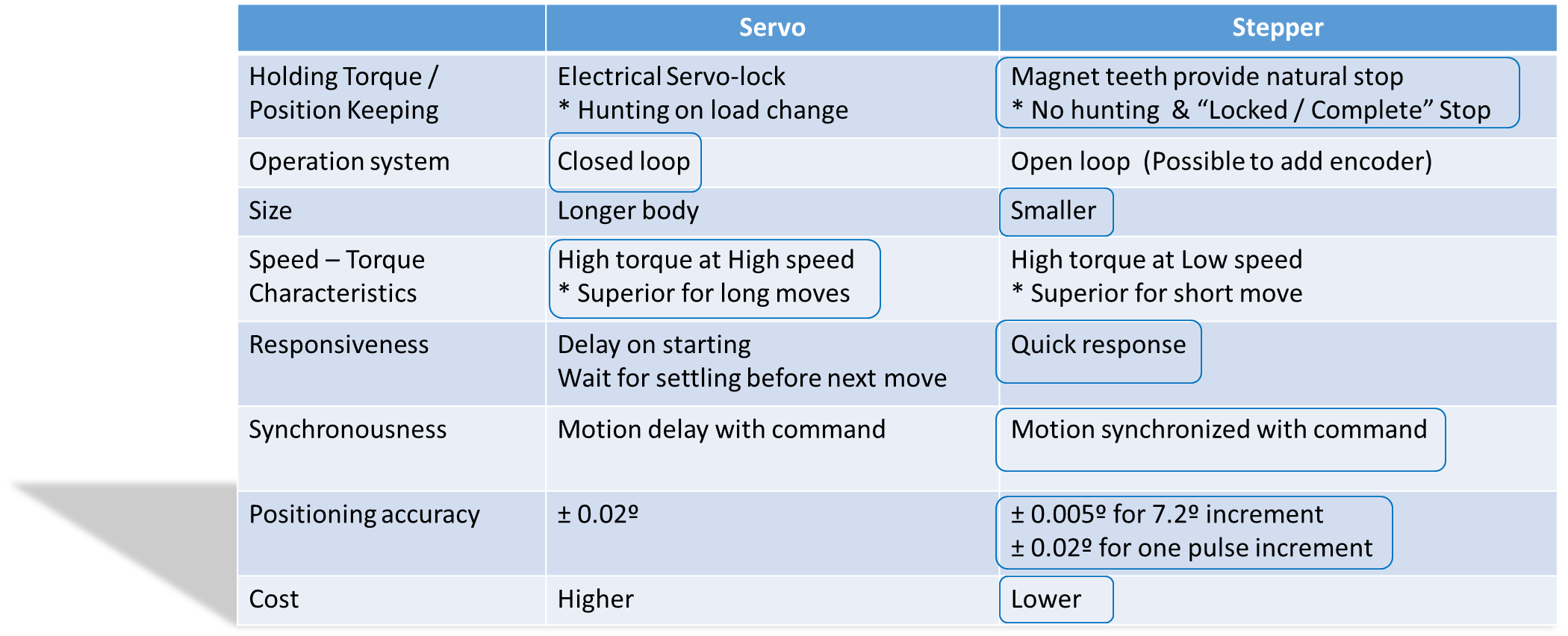

让我们从快速比较这两种电机技术开始。

| 步进电机 | 伺服电机 |

| 优点 | 优点 |

| 良好的低速扭矩 没有调整,没有狩猎 紧凑的电机尺寸 高性价比 |

良好的高速扭矩 可用的峰值扭矩 连续工作 功能齐全 |

| 缺点 | 缺点 |

| 高速扭矩小 有限的工作周期 无峰值扭矩 通常以开环方式运行 |

需要调整 仅适用于反馈 打猎 成本 |

虽然伺服电机和步进电机都在转子中使用永磁体,并且需要驱动电路才能运行,但它们的设计存在根本差异,从而导致性能差异。

电机设计

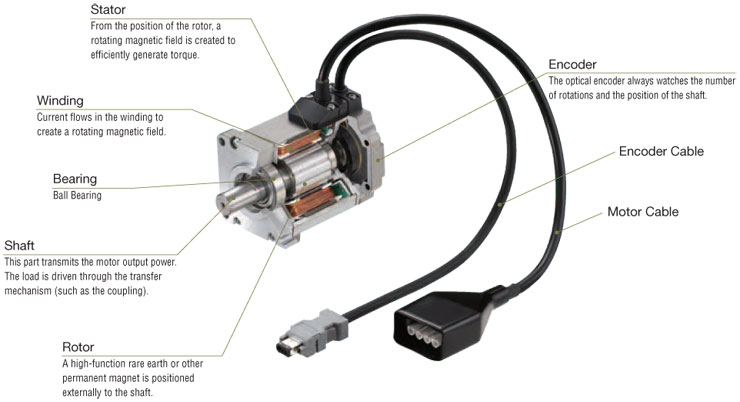

可以命令步进电机移动到某个位置,停止,然后保持,而伺服电机需要通过编码器反馈“寻找”目标位置。您会注意到的第一个主要区别是伺服电机对编码器的要求增加了电机长度。

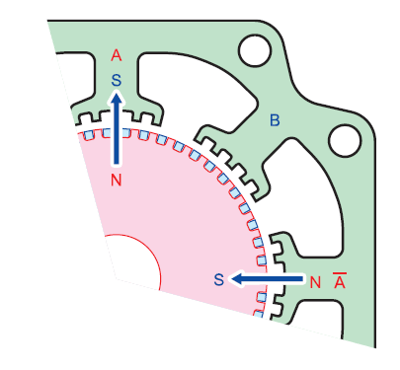

第二个主要区别是极数。这里讨论的磁极是“磁极”,可以定义为转子上的北极或南磁极。这些磁极提供特定的稳定点,来自定子的磁通量将与转子相互作用。

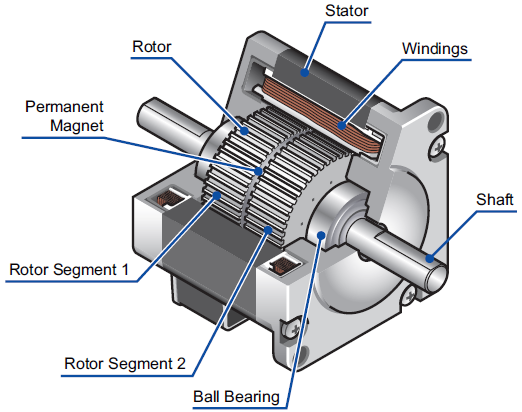

要了解步进电机和伺服电机之间的极数差异,我们需要更深入地了解每种电机设计。下图左图为步进电机的构造,下图右图为转子和定子的剖面图。

步进电机

步进电机设计使用夹在两个带齿转子杯之间的轴向磁化稀土永磁体。通过对永磁体进行轴向磁化,使两个转子杯的齿成为极性相反的磁极。一个转子杯可以有 50 或 100 个齿,两个转子杯以半个齿距倾斜。两个转子的齿在右上图中以蓝色和红色显示(如果您从轴侧看)。对于步进电机,两个转子杯上的每个齿都成为一个极点。

伺服电机

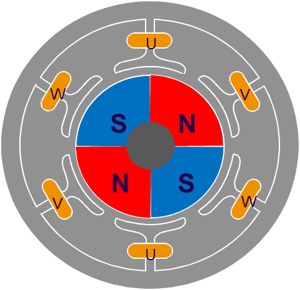

伺服电机(如上所示)使用径向磁化转子而不是齿(如下所示),这是伺服电机极数明显减少的主要原因。极数少还需要使用编码器反馈来最大程度地减少误差。

伺服电机设计通常使用 2~8 极转子和 3 相定子(U、V、W)。它的转子采用分段永磁体径向磁化,而不是像步进电机那样轴向磁化。

右侧显示了 4 极转子和 6 极定子设计的示例。

如您所见,由于缺少齿,伺服电机提供的极数明显少于步进电机。

由于绝对编码器的要求,伺服电机需要更多的空间。较少的极数使其能够在更高的速度下产生更高的扭矩。步进电机可以在没有编码器的情况下开环运行,因此更加紧凑。

停止精度

对于定位应用,我们必须满足的主要要求之一是电机的停止精度。步进电机和伺服电机都可以准确停止。

步进电机的停止精度取决于绕组(电气)和齿结构(机械)的制造质量,而伺服电机的精度取决于装配精度、编码器分辨率和算法。

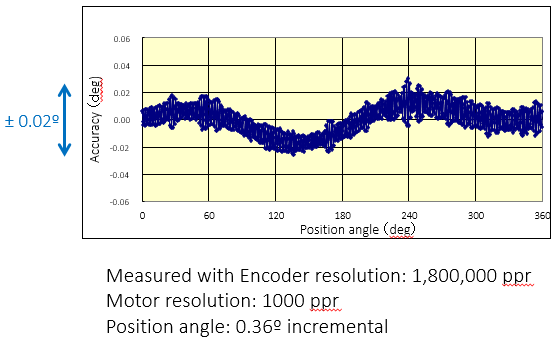

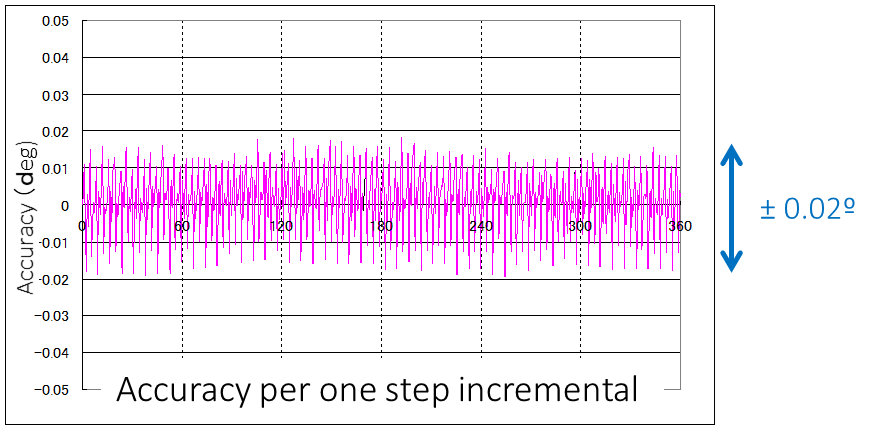

请记住,转子和定子之间的气隙非常薄,唯一的摩擦来自其滚珠轴承。摩擦力矩或重力负载会导致实际停止位置发生偏差,因此在您从一个位置移动到另一个位置时会有一点点误差。 当我们绘制电机旋转 1 整圈时发生的误差时,它们如下图所示。

伺服电机步进电机

请注意,它们都提供大约 +/-0.02° 的停止精度,低于步进电机典型的 3 弧分或 +/-0.05° 重复停止精度规格。虽然步进电机在 7.2° 增量时提供更好的可重复性或在 360° 增量时提供近乎完美的可重复性,但伺服电机的停止精度取决于其编码器分辨率。

步进电机的停止精度在很大程度上取决于其绕组特性、转子构造精度以及转子中的齿数/极数。伺服电机的停止精度取决于装配精度、编码器分辨率和操作算法。 在某种程度上,您可以说步进电机是为定位应用而“机械设计”的,而伺服电机是为定位应用而“电气设计”的。

高速性能

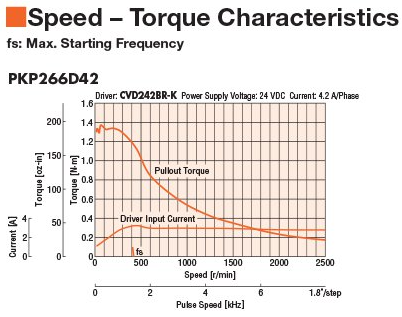

众所周知,伺服电机比步进电机运行速度更高。这真正意味着伺服电机将在指定的 RPM 下输出比步进电机更大的扭矩。扭矩性能的这种差异来自极数的差异以及伺服电机和步进电机设计之间的绕组电感。

极数也会影响电机绕组需要前进的次数才能使电机旋转一圈。对于伺服电机,可能只需要 12 个“步”就可以转动一整圈。但是,对于 2 相步进电机,它需要 200 个“步” 。在低速时,这不会产生显着差异。但是,在高速行驶时,驱动器将无法为绕组完全通电。由于电流与扭矩成正比,因此扭矩会在高速时降低。

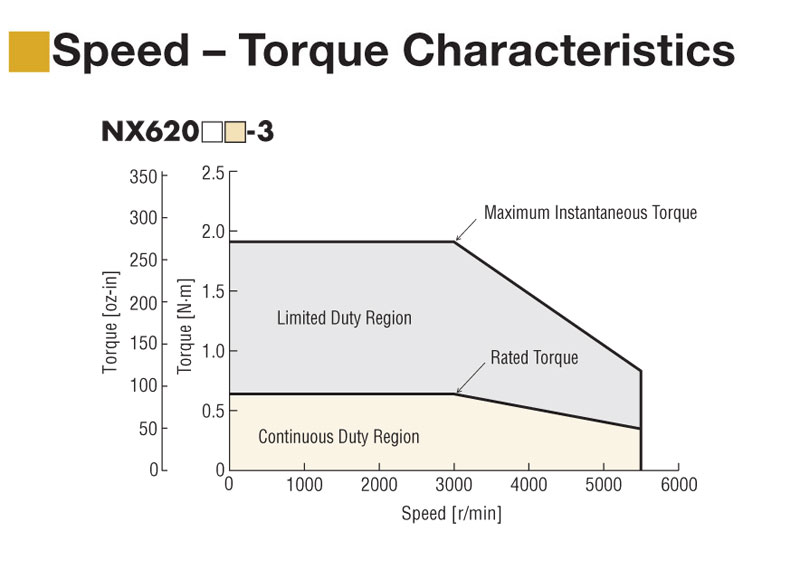

步进电机和伺服电机之间的性能差异可以通过它们的速度-扭矩曲线得到最好的体现。这是一个比较相同框架尺寸的步进电机和伺服电机的示例。

NEMA 23 步进电机200 瓦(1/4 马力)60 毫米伺服电机

步进电机的高极数使其能够产生高启动并在低速下平稳运行。它们可以快速响应,无需编码器即可准确定位,并轻松产生保持力矩。然而,由于高绕组电感、极数和 L/R 常数,在高速区域转矩会降低。 伺服电机的低极数和低绕组电感不会产生高启动扭矩,但可以使它们在整个速度范围内更好地保持扭矩。

闭环反馈

根据定义,伺服电机必须采用闭环控制运行,而步进电机通常采用开环控制运行。伺服电机使用反馈来控制电机的位置、速度或扭矩。步进电机被命令移动到特定位置而不需要反馈,但可能会因过载而失去同步。

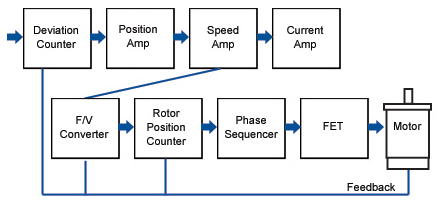

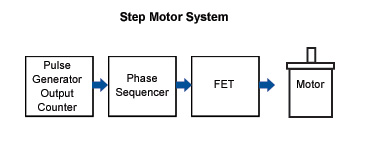

添加反馈以保持同步确实使驱动器设计复杂化并增加了组件数量。除了来自典型步进电机系统的脉冲发生器、相序器和 FET 之外,伺服电机系统还包含转子位置计数器、F/V 转换器、电流放大器、速度放大器、位置放大器和偏差计数器。所有这些组件都需要在 PID 回路中运行电机,在 PID 回路中,驱动器不断计算误差并调整比例/积分/微分增益以进行实时校正。这就是伺服电机更昂贵且需要处理时间的原因。

伺服电机系统步进电机系统

随着闭环反馈,电机的负载与转子惯性比也会增加。步进电机可以处理大约 10 倍的转子惯量,而伺服电机可以处理 100 倍的转子惯量。作为比较,闭环步进电机可以处理其转子惯量的 30 倍。

步进电机无需反馈即可运行,因此运行所需的组件更少。这就是为什么它们更具成本效益。伺服电机需要反馈并在 PID 回路中运行,因此需要更多组件。

效率

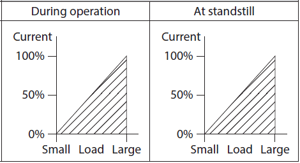

步进电机使用电流斩波驱动器技术,无论负载如何,它都能提供恒定的电流供应。电流与温度成正比,因此步进电机的占空比需要限制在 50% 左右。 伺服电机提供更有效的电流控制,因为它只吸收所需的电流。步进电机更擅长的一件事是它能够在零速时产生保持扭矩。伺服电机使用更多功率来产生保持扭矩。

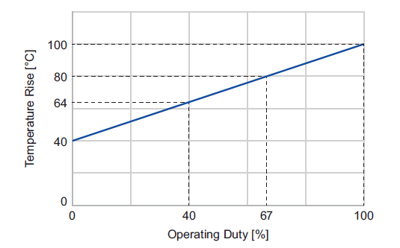

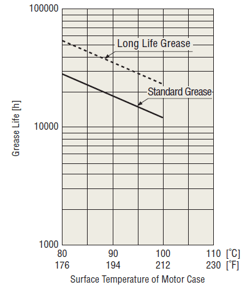

闭环反馈还允许更有效的电流控制,这会影响电机温度和使用寿命。在下图中,我们绘制了温升与电机工作占空比 [%] 的关系图。请注意温度如何随着工作负载而升高。这就是步进电机需要限制占空比的原因。电机的使用寿命取决于其轴承润滑脂寿命,而轴承润滑脂寿命取决于温度。

高效的电流控制还可以带来其他性能优势,例如更低的噪音和振动。另外,正确选择电机尺寸。当步进电机尺寸不合适时,它往往会振动得更多。如果伺服电机的尺寸或调整不当,它往往会“狩猎”更多。

仅汲取所需电流的能力是伺服电机系统的一大优势,它还有助于延长使用寿命、降低某些应用的噪音或降低功耗。 步进电机要提供相同类型的高效电流控制,就需要闭合环路。

概括

为了帮助选择产品,我们编制了一份伺服电机和步进电机之间差异的列表。