引言

中大型结构体设 计 中,螺栓连接应用非常广泛,且 地 位十分重要。这是由于螺栓在载荷作用下会导致断裂等 失效故障,引起连接失效,影响产品整体寿命和可靠性,甚 至引起严重事故。但 对 运 动 部 件 而 言(如 发 动 机、风 电 机 组、风电叶片、火箭箭 体 等),螺栓承受着较大的变化冲击 载荷,所处的力学环境条件和边界条件异常复杂。这就导 致动载荷情况下的疲劳强度计算、校核往往具有一定的局 限性,反而实际测量 分 析 意 义 更 大。但 事 实 上,很 少 采 用 直接螺栓受力分析,之所以无法实时分析螺栓受力,是 由 于多数情况下,很难直接获取工作状态下螺栓两个端面的 力载荷[2]。

为解决这一问题,实时获取工作状态下的螺栓力载荷, 本文提出一种测力螺栓结构及手持式测量设备设计与实现 方法,通过较为简便的方式,在高强螺栓内增加感知应变 片,不改变螺栓原有安装方式,不增加串联式力载荷传感器,比较真实地实时记录工作状态下螺栓连接端的力载荷。这种直接把螺栓作为测力元件传感器的方法主要以美国 STRAINSERT测力螺栓为代表,国内目前主要以研究所、高 校 为主要研究单位,尚未形成有影响力的系列产品。本文描 述的测力螺栓设计方案在精度与产品化方面同STRAINSERT 测力螺栓尚有一定差距,但采用本方法设计的测力螺栓应 用结果表明,该测力螺栓及测量设备可以方便的用于结构 体弯矩载荷试验中载荷测量及风电叶片轮毂螺栓状态监 测,具有一定的工程应用价值。

1 测力螺栓设计

1.1 结构设计

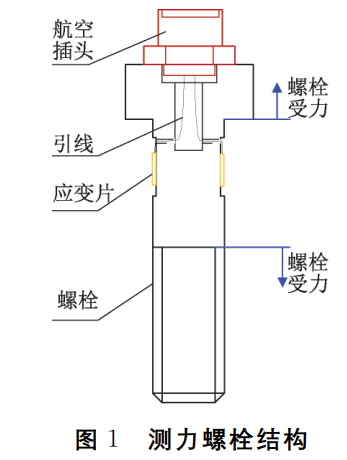

测力螺栓结构图如图1所示。产品机械结构由螺栓、 应变片、插头等组成。该结构的工作原理是:螺栓两个连接 端面受力后,使螺栓本体结构产生拉伸形变;该形变使应变 片贴装部位同时受到拉伸作用,产生形变;形变被应变片感 知,进而引起应变片电阻线性变化[3];应变信号通过航空插 头送至螺栓外部,被测试设备采集记录。

螺栓侧壁上贴装有四处应变片,其中两片为感知应变 片,两片为温度补偿应变片[4]。4片应变片组成全桥,满足 桥路平衡的同时,既提高测试精度,又实现温度和线路补 偿。应变片结构图见图2所示。

1.2 强度校核计算

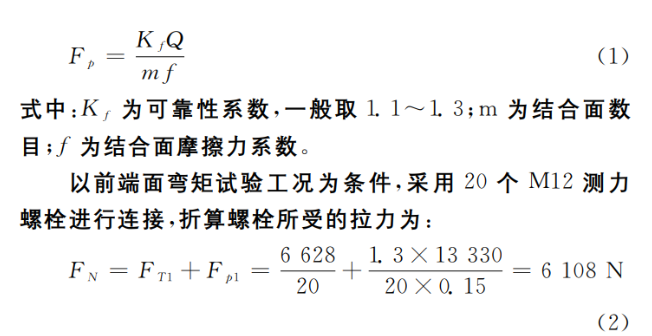

选用8.8级螺栓,其抗拉强度为800MPA,屈服强度为 640MPA[5],建立有限元模型对螺栓强度进行校核。在 线 弹性区内考核测力螺栓的强度变化,对测力螺栓进行拉伸、 弯曲受力状态下的强度变化分析。

当被连接件受横向载荷时,在螺栓预紧力作用下,被连 接件之间产生摩擦力来抵抗横向载荷,而螺栓不直接承受 剪切,预紧力则可以折算入螺栓所受的拉力中。当被连接 件所受的横向载荷为 Q 时,为产生足够的摩擦力抵抗 Q, 其所需要的最小预紧力FP 为[6]:

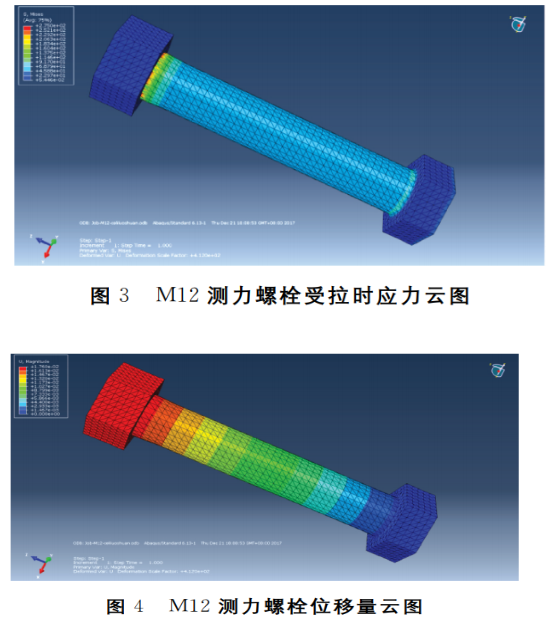

在螺栓与试件相接触的端面施加均布载荷,其合力为 6100N,计算结果如图3、图4所示。最大的应力均出现在 螺栓根部,主要原因是因为该部位存在较大的切应力以及 正应力,并且截面发生突变引起的应力集中。测力螺栓最 大等效应力为275MPA,此时测力螺栓受力远小于螺栓屈 服强度,满足受力要求。

位移量云图计算结果中的最大位移量除以螺栓长度, 获得的最大应变量为283με,该结果将作为测量设备量程 选择依据。2 测量设备设计 测力螺栓测量设备结构如图5所示。主要由信号适配 电路、单 片 机、人 机 交 互、存 储 单 元、电 源 管 理 等5部 分 组 成。信号适配电路包括前级滤波、仪表放大器、调零及增益 电路、低通滤波、AD转换、DA 调零输出等电路。单片机采 用STM32L151,实现信号采集、数据记录、电源管理、人机 交互、数据传输等控制。人机交互主要包括用于操作输入 的按键、用于输出的显示屏及用于数据传输的 USB接口。存储单元为单片 EEPROM 存储芯片,完成数据记录功能。电源管理包括内置可充电锂电池、充 电 电 路、电 量 检 测 电 路、稳压电源、桥压供电用对称恒压源等,完成设备及传感 器供电、电量检测等功能。

2.1 信号适配电路

信号适配电路完成惠斯通电桥差分信号向数字信号的 转换,包括放大、调零、滤波、模数转换等功能。

1)仪表放大器及前级滤波

惠斯通电桥检测出的全载荷应变量对应的电压变化量 一般为几十毫伏[7],因此在信号适配电路的前端需要放置 专门的高增益仪表放大器。本文采用的是低噪音、低增益 漂移的仪表 放 大 器 AD8428。AD8428是 AD 公 司 出 产 的 2000倍固定增益超低噪音仪表放大器,其电压噪音低达 1.3NV/√Hz,增益准确度达到0.05%,非常适合本方案信 号小、放大倍数高、稳定度高的需求。AD8428的外围电路 非常简单,仅需少量电阻、电容、电感即可实现。

由于应变片组成的惠斯通电桥与仪表放大器之间通过 较长电缆传输信号,因此难免存在噪音的引入。另外测力 螺栓多数应用在较为复杂的工作环境中,外部环境干扰也 会通过电缆辐射进入信号中。测力螺栓的信号在 MV 级, 属于小信号,为减少干扰影响,在仪表放大器前应加入滤波 电路。信号传输线缆感应到的一般为中高频噪音,故在此 选择 RC低通滤波器。低通滤波器的截止频率选择过高, 则部分中频噪音 无 法 滤 除;选 择 过 低,则动态响应过程太 慢,影响信号分析[8]。依据弯矩载荷试验信号频率特点,方 案中选择低 通 截 止 频 率 为 3.3KHz。C31 和 R31、C33 和 R33分别构成两个 RC低通滤波器,滤除S+、S-信号上的 噪音;C32电容的作用是消除共模噪音。

2)调零电路

调零电路用于在惠斯通电桥未处于平衡状态时,通过 信号补偿的方式使当前电信号处于零点附近。惠斯通电桥 的测量电路常用的配平调零方式有两种,一种是在桥路电 路上并联可调电阻,通过改变电阻阻值配平桥路,该方式多 用于手动调零;一种是在电路放大器中利用加法电路原理, 为偏置信号叠加反相电信号,该方式可用 DA 电路实现,因 此可用于系统自动调零。测力螺栓测量设备采用 STM32 单片机内 置 DA 电 路 生 成 0~3.3 V 模 拟 电 压 信 号,经 AD706运放转换成-5~+5V 调零电压信号。

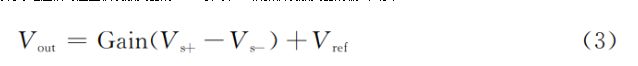

转换后的调零电压信号送至仪表放大器的VREF引 脚, 根据仪表放大器的输出公式:

设定 DA,使VREF输出与调零前VOUT相当的反相信号,即 可将VOUT调至零点附近。

3)低通滤波电路

同前级滤波电路不同,放大器后端、AD 前端的低通滤 波起到滤除分析频率外的混叠成分、消除放大器电路噪音 的作用。根据弯矩载荷信号的频率范围,此处的低通滤波 电路的截止频率设定至 Hz级,因此本方案采用低频超稳 态高精度运放 AD706,搭建4阶低通滤波器。AD706具有高直流精度,最大偏置电压仅100μV,峰 峰噪音仅0.5μV,10Hz以内的工作特性尤其出色。上述 4阶低通滤波器设计截止频率约为1Hz。

4)AD模数转换器

本方 案 的 模 数 转 换 器 采 用 的 是 24 位 AD 芯 片 CS1237。CS1237是一款高精度、低功耗 SIGMA-DELTA模数 转换芯片,一路差分输入通道,内置两阶 SIGMA-DELTA调制 器,通过低噪音放大器结构实现PGA 放大,放大倍数可选:1、2、64、128。在 PGA=128时,有效分辨率可达20位。

CS1237采用两线制 SPI接 口,其 中 DOUT管 脚 是 双 向 管脚,需要注意时序操作时是读取寄存器还是写入寄存器。

2.2 单片机

单片机采用的STM32系列 ARM 内核低功耗控制器 STM32L151。STM32系列单片机具有丰富的片上资源, 集成度高,接口丰富,功耗控制优秀,可大幅缩减硬件设计 投资和周期[9-12]。STM32L151芯片是32位CORTEx-M3内 核,32 MHz工 作 频 率,83 个I/O 口,128KFLASH存 储 空 间,24个通道12位 ADC,2通道12位 DAC,1个 USB2.0 接口,3个 USART 串 口,2个 SPI接 口,2个I2 C 接 口,10 个定时器,2个看门狗定时器。资 源 非 常 丰 富,正 好 能 够 满足 设 备 对 I/O 接 口、DAC、SPI接 口、USB2.0 接 口 的 需求。

2.3 人机交互设计

测力螺栓测量设备的人机交互包括3个部分,一是键 盘输入设计;二是液晶显示屏;三是 USB数据传输。

1)键盘输入设计

测量设备的键盘采用薄膜式按键设计,贴在手持式机 壳面板上,由 FPC1.0MM-10P接插件引入机壳内,压 接 在 电路板插座上。键盘按键共有17个,分别是“0~9”、“↑”、 “↓”、“→”、“←”、“。”、开关键、“MENU”菜单键。按键形成 阵列组合后经驱动送至单片机的I/O 口,由单片机扫描端 口识别按键操作。

2)液晶显示屏

显示设备采用2.4寸液晶显示屏,分辨率320×240像 素,TTL电平串口接口控制,串口控制波特率最大可设置 至115200BPS,显示颜色65K色。

3)USB数据传输

USB 数据传输接口采用 STM32L151 芯 片 内 置 USB2.0接口,工作在虚拟串口模式[13]。连接计算机后,用 户可在电脑上操作数据读取程序,从测量设备存储器中读 取既往记录数据。

2.4 存储单元

由于测力螺栓测量设备的采样率仅1~20Hz,数据量 不大,按容量计算公式计算:

式中:ME 为 总 数 据 容 量;S采 为 采 样 率(按 最 大 20 Hz计 算);T为采样时间(按工作5小时计算);2代表每次采样2 字节数据。

数据量为 M 级,因此不用选择 FLASH存储芯片、SD 存 储卡等常用大容量存储单元。但是 STM32L151芯片内的 128KFLASH存储空间是 不 够 的。方 案 选 择 单 片 EEPROM 存储芯片24LC1025,该芯片为I2 C接口,1024KB容量,典 型工况3MS页写入时间,超100万次擦除写入寿命,写电 流5MA,读电流450μA。

2.5 电源管理

测力螺栓测量设备的电源管理分为3个部分:充电电 路、工作稳压电路及桥压供电电路。

1)充电电路

充电电路主要由电池充电管理及电量检测管理两部分 组成。电池充电电路选用具有 USB接口兼容的线性电池管 理芯片 TP4056。TP4056采用8管脚小外形封装,充电电 流可达1A,具有软启动限制浪涌电流、输出端防反灌功 能,可自动再充电,十分适合于便携式测试领域。本方案充 电电流设置为500MA。电量检测管理采用的是低功耗四通道电压监测集成电 路CN1185,按电池电压线性监测电池容量。CN1185消耗 电流仅为7.3μA,比较器翻转阈值精度2.5%,输出端可以 驱动LED或与微处理器I/O 口直接连接,非常合适于监测 电池电压。

2)工作稳压电路

工作稳压电路主要负责将电池电压转换成工作用的各 直流电压。稳压电路第一 级 是 用 LT3471构成的升降压电路,提 供±8 V 电 压,该电压供桥压及二级稳压电压使用。LT3471是 一 款 仅 3 MM ×3 MM DFN 封 装 的 双 通 道 1.3A、1.2MHz升压/负输出转换器,具有体积小,高输入 输出电压的特点,外围器件相对较少。稳压电路第二级是产生各电路工作电压,主 要 为:由 LM7805生成的5V 电压;由 LM7905生成的-5V 电压;由 LM1117-3.3 生 成 的 3.3 V 电 压;由 REF03 生 成 的 2.5V基准电压等。

3)桥压供电电路

测力螺栓的传感器输出信号具有信号小、易受干扰的 特点,且应变信号的输出与桥压品质有直接关系,因此桥压 供电电路的选择至关重要。本方案采用运放 AD822搭建一种对称恒压源桥压供 电电路,保证桥压输出恒压稳定。

3 软件设计

测力螺栓测量设备软件主要是安装于单片机内的嵌入式 系统软件,用于实现测量设备信号采集、桥路平衡调零、电源管 理、数据存储、数据传输、界面显示、键盘响应等功能。

软件采用 C代码编程,编译环境为 MDK5。程序流程 如图6所示。程序起始是初始化,初始化内容包括:初始化时钟、SPI 端口、UART 串 口、I/O 口、CS1237模 数 转 换 器、内 置 DA 模块、USB接口、显示屏等[14]。

初始化完成后,程序首先检测是否连接 USB。连接的 前提是测量设备与计算机之间已连接 USB线缆,计算机主 机已经向STM32单片机内置 USB模块发起并完成枚举过 程。枚举完成后,计算机主机完成驱动加载,并 与 STM32 单片机建立数据交换连接。程序检测到连接建立标志,则 认为 USB已经连接,软件进入数据传输程序,显示屏显示 通讯界面,开始数据传输流程。程序未检测到连接建立标 志,则认为 USB未连接,软件将进入功能选择程序,显示屏 显示功能选择界面,并提供灵敏度设置、调零程序、报警阈 值设置、进入采集状态和关机等5项功能选择。

灵敏度设置界面用于设置当前测力螺栓传感器编号、 灵敏度系数,以保证程序正确计算载荷力值。

调零程序功能用于进入调零程序,进入后设备将自动 调零,并显示调零进度、调零结果、当前零线等。调零程序 采用逐次逼近法选择合适的 DA 输出值,将当前 AD 采集 值调整至零点附近。

报警阈值设置功能用于设定载荷力值的报警上下限。报警上限用于提示用户载荷过大超标,应及时采取相应措 施;报警下限用于提示用户当前载荷过小,可能发生螺栓松 动、断裂等故障;报警上限应大于报警下限。

进入采集状态功能选择后,软件将启动 AD 进行数据 采集,将采集到 AD原码经灵敏度换算后折算成力值,力值 数据一方面保存在数据缓存区中,一方面显示在数据采集 界面上。数据缓存区是存储器的页面容量大小,数据缓存 区满,则向存储器新的一页中写入当前缓存区数据,然后缓 存区清零,准备写入新的数据[15]。数 据 显 示 界 面 中,如 果 当前数据未超限,则以白色字体显示采集力值;如果当前数 据超上限,则以红色字体显示采集力值;如果当前数据超下 限,则以蓝色字体显示采集力值。

各功 能 界 面 中,按 下 相 应 按 键,程 序 则 执 行 相 应 的 返 回、输入、确认、关机等操作。

4 标校与测试

4.1 标校

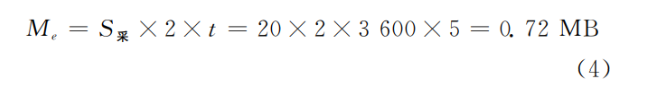

测力螺栓及测量设备设计完成后,首先进行测力螺栓 的标校。标校方 法 如 图7所 示。将标准力传感器与测力 螺栓串联,施加拉力载荷。施加力载荷通过设计好的工装 实现,以消除方位对测量结果的影响[16]。同时测力螺栓连 接手持式测量设备测试应变数据(手持式测量设备已经过 标准 应 变 仪 标 定 )。力传感器型号为 BK-2B(灵 敏 度 2.412MV/V,7.96KN/MV),由微应变测试仪 DH3842读 取载荷应变量。

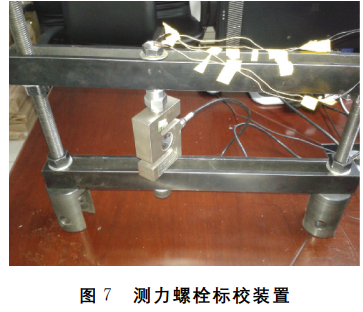

首轮共选取5套测力螺栓样机进行标校,图8为其中 4#测力螺栓标校数据与标准载荷数据对比图。

测试 结 果 表 明,5 套测力螺栓的灵敏度系数在区 间 7.6~8.2之间,一致性较好,最大误差范围4%~6%。标 定精度在预期范围内。

4.2 稳定性测试

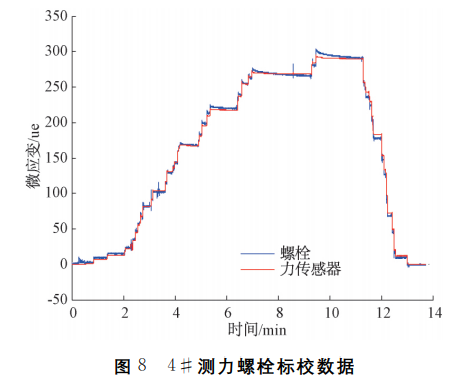

测力螺栓的主要用途在于监测螺栓预紧力随蠕变的 衰减情况,力值测试的稳定性是主要参数之一。因此标校 后随即进行了零位测试和不同力值下螺栓的稳定性测试。测试的零位如图9所示,测试时间为21.8MIN,轴 力 测试螺栓的零位较为稳定。

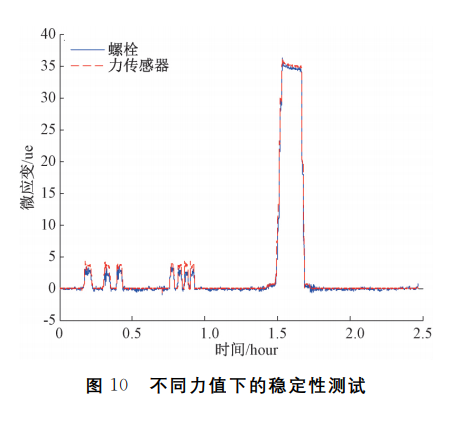

在不同力值情况下测试了螺栓的稳定性,如 图10所 示。通过2.5H的测试,轴力测试螺栓的力值稳定。

4.3 强度测试

2016年3月在北京普汇材料测试有限公司开展了测 力螺栓拉伸试验,并测试了测力螺栓最大承载能力。

根据测试结果,开设中心孔的测力螺栓最大承载力为 原 有 螺 栓 的 91.35%,断裂位置为未旋合螺纹处。参 照 GJB3375-1998《普通螺纹螺栓、螺钉通用规范》,测力螺栓 承载能力满足技术指标要求。

5 结论

本文提出了一种轴力测量螺栓及其手持式测试设备 的设计方案及实现方法,直接通过安装在螺栓本体上的应 变片得到螺栓的轴向力值,克服了现有螺栓带有通孔、线 路缠绕、影响装 配 的 问 题,具 有 灵 敏 度 高、精 度 高 的 特 点。配合手持式测量设备,可以方便的应用于大型结构、武器 装备、风电、高铁等领域,实现静/动力试验界面力测量、螺 栓松动监测、轴力测量、螺栓预紧力测量、断裂过程分析等 测量与测试功能,具有较高的经济和社会效益。

但当前设计过程中也发现,由于螺栓测试片安装空间 有限,贴装应变片困难,安装工艺效率较低;力传导结构有待优化,测试灵敏度和精度有待提升。后续将在前期研究 的基础上,尝试改变力传导结构,以提高灵敏度及测量精度。同时,优化产品设计,规范安装工艺及制作流程,以进 一步拓展实际应用。