便携储能市场的快速增长带来了这一消费品类,并且随着消费者对用电需求增加,使得功率不断增大。为了保证的安全,系统(BMS)设计需要高度可靠,有些设计者会采用冗余设计来实现该需求。本文介绍一种户外电源BMS中的冗余设计策略,以避免单点失效。

本文引用地址:1. 供电环节冗余设计

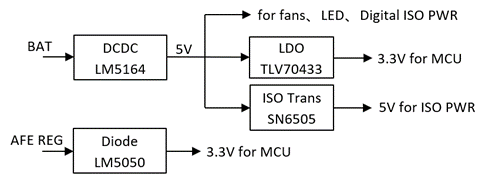

BMS板上的主要用电设备有MCU、模拟前端、信号调理芯片、通信芯片等。其中,模拟前端由电池直接供电,而信号调理、通信、风扇、显示这些用电设备不直接影响系统安全,由降压芯片将电池转换为合适电压供电即可。MCU最为重要,它不仅用于接收、处理、传输数据,还用于直接下达保护指令,因此需要冗余供电,常见的冗余供电设计如下图1所示。

图1 户外电源BMS供电系统框图

图1显示MCU具备两路供电链路,主链路由降压芯片将电池电压转换到3.3V供电,副链路通过模拟前端芯片内置的LDO供电。当降压芯片由于干扰或其他原因工作异常,导致MCU掉电,切换到模拟前端供电,此时系统报告异常,停止充电或者放电。此外,模拟前端的LDO输出经Oring模块(LM5050)连接MCU供电,正常工况下不从该链路取电。一旦主链路掉电,不间断切换到该链路供电,防止MCU掉电重启,丢失数据。该冗余设计也可用于降低系统功耗,正常工作时系统从降压芯片取电,所有外设均工作。进入休眠态后,降压芯片禁用,MCU由模拟前端供电,其余外设不工作。

2.采样环节冗余设计

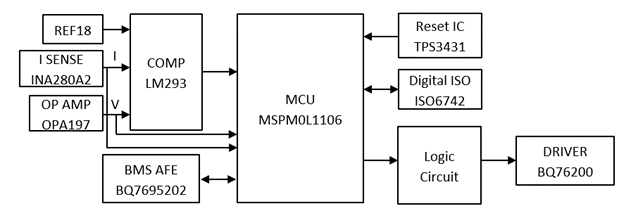

模拟前端(AFE)芯片BQ76952可用于1-16s电芯的监控,适用于2kw-5kw的户外电源BMS中。AFE自带电芯电压采样、电池包电压采样,也可外接采样电阻监测电流。为保证采样系统的可靠,增加了外部采样环节,如图2所示,包括高精度电流采样运放INA280和通用运放OPA197采集电流和电池包电压。 正常工况下MCU从AFE和外部采样环节得到的电压电流数据无太大差异,平均处理后即可传输到外部系统中,当AFE和外部采样环节得到的数据差异性过大,系统认为存在异常,停止充电或者对外放电。

图2 户外电源BMS功能系统框图

图2 户外电源BMS功能系统框图

3. 复位环节冗余设计

BQ76952带有Watchdog功能,喂狗时间可在0-65535s间配置。MCU需要在喂狗时间间隔内定期发送指令给AFE,否则将自动禁用AFE内部LDO一段时间后再使能,使得MCU掉电重启。为保证复位系统的可靠,还采用外部Reset芯片TPS3431用于冗余系统复位。正常工况下,AFE内置的Watchdog用于自动停止充电或者对外放电,而外部芯片则用于系统复位。休眠态时靠AFE内置Watchdog使得MCU掉电重启。

4. 保护环节冗余设计

BQ76952带有电压、电流保护,且可配置成多级保护。为避免AFE失效时系统无法工作,增加比较器,将外部采样环节得到的电压电流通过比较器LM293获得触发信号给MCU。正常工作时,前两级保护配置在AFE中,将比较器获得的触发信号做第三级保护,如图2所示。

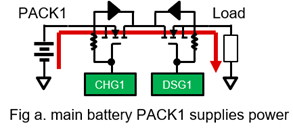

5. 户外电源电池包热拔插设计

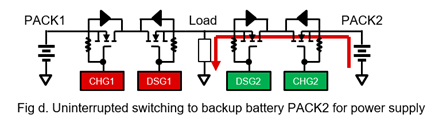

由于众多消费者对户外电源续航的要求,滋生出了新的设计考量,即在主电池包基础上增添副电池包,并且可支持热拔插,来实现不间断供电。然而在主电池包向副电池包换流过程中,低压侧电池包的充电FET的体二极管容易承受大电流,导致过热,如图3所示,如果时间过长会损坏FET。

图3 主电池包向副电池包换流过程

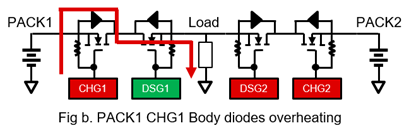

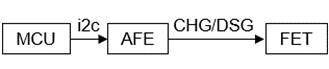

由于系统架构采用MCU发指令给AFE的模式,如图4所示,AFE在收到导通指令后,需要经过固有延时(最长会到250ms)才导通FET,如图5,这使得体二极管承受长时间大电流,容易损坏。尽管AFE具备体二极管保护功能,然而该应用场景不能使能该功能。这是因为不间断供电的需求,以及防止高压电池包电流倒灌到低压电池包,系统会首先关断CHG FET,电流换流到CHG FET的体二极管。此时如果触发体二极管保护功能,充电FET会重新自动导通,形成倒灌,所以不可取。

图4 BMS FET控制架构

![]()

图5 AFE导通时间存在固有延时

加快FET的导通可以减小体二极管承受电流的时间,因此换流过程中采用MCU直驱的方式来快速闭合FET,以达到目的,控制架构如图6所示,将AFE的DCHG/DDSG信号与MCU的控制信号与逻辑后,通过高边驱动控制FET

图6 添加MCU直驱的控制架构

常规工况下,MCU恒定给高电平,系统靠AFE控制。发生热插拔时, AFE先恒定给高电平,靠副包的MCU信号快速导通开关管。

来源:

作者:Chen, Dillen