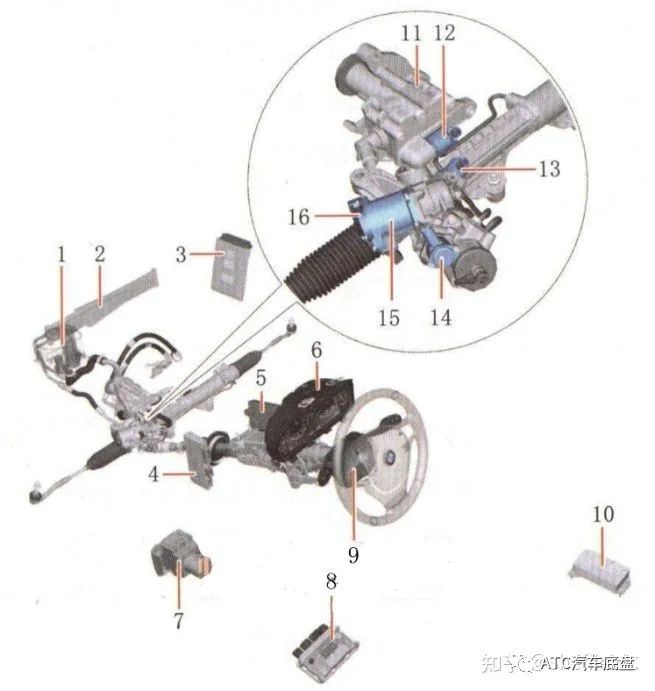

图1 机械式转向系统结构组成

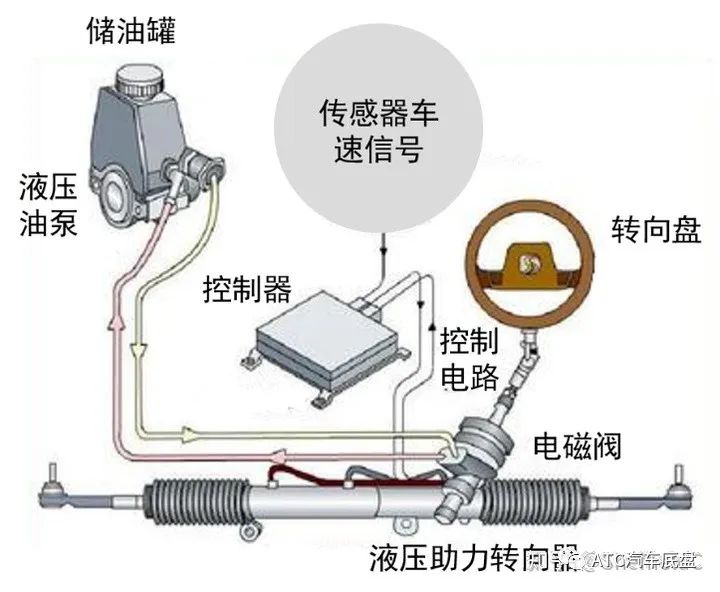

图2 电控液压助力转向系统结构

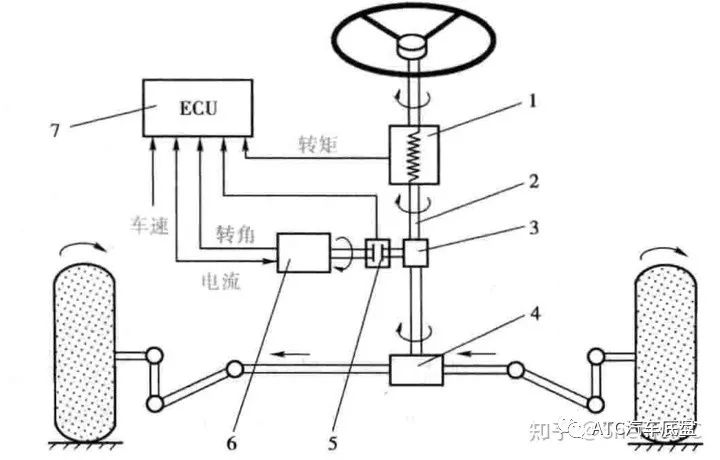

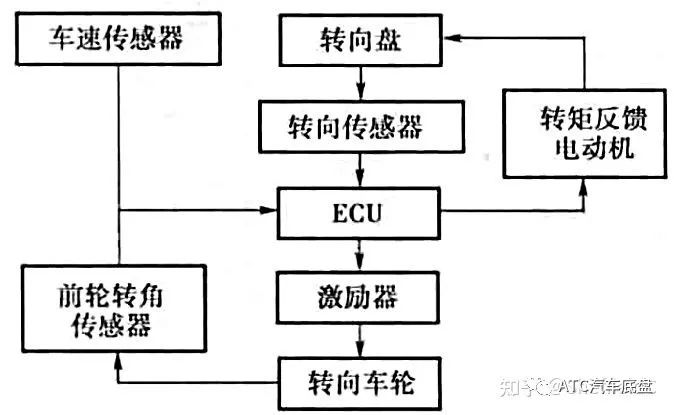

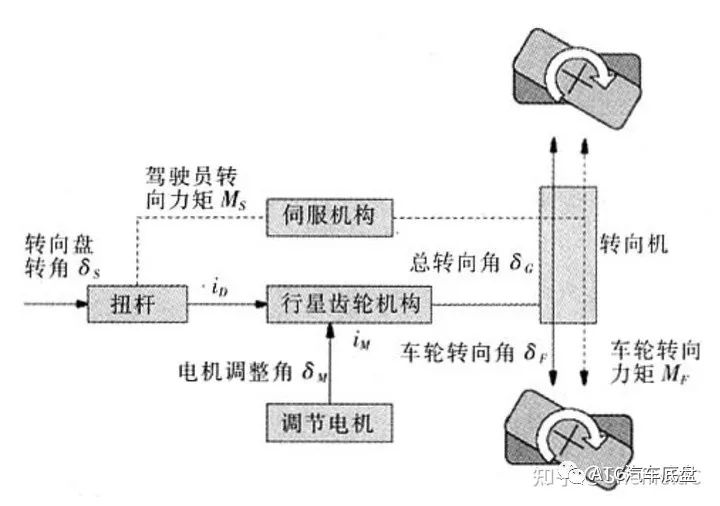

图4 直接式电动助力转向系统原理图

文章来源于: 电控知识搬运工

原文链接

本站所有转载文章系出于传递更多信息之目的,且明确注明来源,不希望被转载的媒体或个人可与我们联系,我们将立即进行删除处理。