可靠性是指在给定条件下,并在规定的时间内 产品以可接受置信水平提供指定功能的能力。电子组件的可靠性需要在产品的研发阶段就开 展明确的设计工作以满足要求。可靠性在IPC-SM-785中有定义。

短期可靠性受到早期寿命失效的威胁,这种失效 一般归结于生产质量的不充足。这些“早期失 效“可在出货前通过适当的筛选技术来减少, 但无法消除。长期失效是由组件设计不当引起的过早磨损的结果。

IPC-D-279中的设计指南是 很好的参考。IPC-9701中提供了可靠性鉴定要求并定义有完 善的测试方法。对于无铅焊料连接,IPC-9701A 包含加速焊点可靠性测试指南。对各种无铅焊 料,在缺乏认可的加速度模型的情况下,基于 加速热循环的可靠性要求难以确立。开发出的 已有的模型中大部分都是针对具体产品的。

当软钎焊料(锡/ 铅或无铅)被用作BGA焊点将BGA封装连接到 PCB基板时,焊点在其使用寿命期间不断“磨 损”,这种退化过程是不可避免的。焊点可靠性 的目标是要确保在指定的服役寿命和预期使用 环境下,焊点不退化到失去它们所需功能的水 平,不管是电气、热还是机械性能。

没有其它外来原因时,焊点失效常常归因于疲劳和蠕变的交互作用而发生热-机可靠性问题。焊料疲劳/蠕变损伤是由于内部电路运行、电源 开与关和/或外部环境温度暴露引起温度变化 和波动造成的。热膨胀系数不匹配的系统在电 子封装和组件使用寿命期间,这些温度变化不 可避免地造成循环热应力,进而在焊点上造成 循环应变而导致热疲劳(与机械疲劳相对应)

由于近期手持消费品的出现,焊点的机械可靠 性已成为增加的要求。冲击、电路板的瞬时和循环弯曲以及振动是会影响焊点功能的主要应 力的产生因素。所有这些因素描述如下。

一、循环应变

根据著名的焦耳定律,电子 元器件和电路在系统电源接通时会产生热量。当电源切断后,热量随后通过传导、对流和辐 射的基本传热方式逐渐耗散至外部环境中,使 系统再次达到环境温度。电子系统运行期间有 许多这样的温度循环是可预期且不可避免的。

排除其它外部因素,焊点固有的老化过程包含 两种科学现象-疲劳和蠕变。其它外部原因包括 由润湿问题、不恰当工艺问题、在界面或其附 近由表面处理引发的问题,如金脆和其它金属间化合物问题等所导致的非正常形成的焊点。

二、疲劳

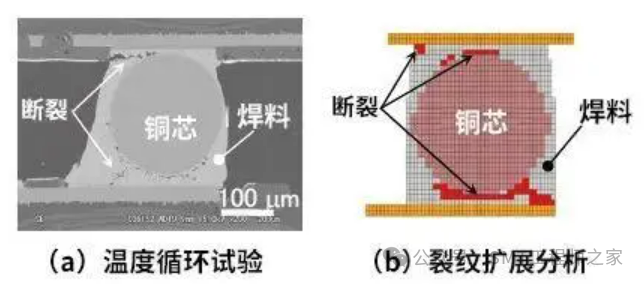

疲劳是一种渐进的局部结构损伤 (原子以及更大量级),发生于焊点受到循环应 力作用时(加载和卸载)。当应力超过一定的阈 值时,微裂纹开始形成。这种局部损伤机理将 疲劳从蠕变行为中分开。

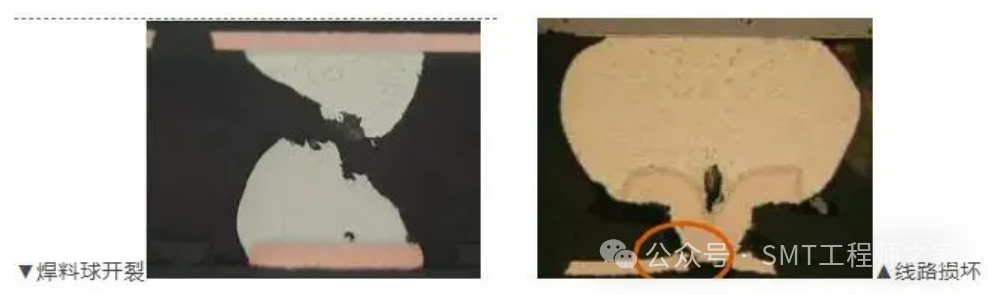

随着循环应力的持续作用,裂纹会逐渐扩张并 最终达到临界尺寸,之后焊点会发生断裂。一 般疲劳过程会经历三个阶段:裂纹初现、裂纹 扩展和断裂。对于电路中充当电气、热和机械 互连作用的焊点来说,机械断裂通常不是实际 的失效标准。电气性能,由于裂纹导致测量电 阻的增加,作为失效的标准。电气失效常发展 为机械断裂。如果系统中存在腐蚀性因素,也 会发生腐蚀增强疲劳。

疲劳强度,与疲劳寿命相关联,定义为在给定 循环次数作用后,当失效发生时的应力值。疲 劳强度不仅取决于特定的焊料合金材料、极端 高温和低温,同时也受其它因素影响:表面缺 陷、刻痕、孔洞、残余应力、空洞、气孔孔隙率 以及杂质。在疲劳环境下,所有这些“瑕疵或 缺陷”成为应力集中的部位而诱发局部损伤。

这就是诸如空洞或表面裂纹这类缺陷不应该被 断然驳回的原因,实际上一些测试结果没有显 示出在有和没有此类缺陷之间存在性能差异。

在原子层面,焊点疲劳机理起始于错位运动, 并形成核短裂纹滑移带。在微观结构上,SEM 检查中观测到的结果通常为晶粒粗化。晶粒尺 寸对于疲劳很重要——越小越好。然而当其它 2013年1月 IPC-7095C-C 115 缺陷,如表面缺陷存在时,则该缺陷起决定作用。

对比SAC无铅焊点和锡铅焊点,从决定其各自的 错位系统、微结构以及金相的冶金学上来说, 有明显的本质差异,而这反过来决定了相应各 种工作环境下的疲劳行为和退化机理,进而决 定疲劳寿命。

应注意在实际应用中,作用于焊点的应力通常 是随机的,而非“定期”循环,如在ATC(加 速温度循环)测试中经常采用的参数那样。由 循环测试数据推断出在实际随机应力下的表现 是个挑战。基于内在的金相结构,与锡/铅共晶 系统相比,这种挑战性在SAC无铅系统中会升级。

实际上,疲劳现象涉及到偶然性、随机性和概 率。这也是为何一个简单的ATC测试几乎不能 确定结论的原因。按理说,测试数据应该符合 科学原理并要检查、平衡基本科学原理;在这种 情况下,即是要符合基本的冶金和断裂力学。

三、蠕变

另外,对于软钎焊料而言,即便 在室温下(298±5°K),达到其同源温度也远超 0.5。因此,蠕变行为也会如预期所发生,这会 使整个退化行为和失效机理的变得复杂,因为 受到蠕变和疲劳过程的交互作用。与疲劳形成 对照,焊料蠕变定义为时间相关变形,是不可 逆的和全面的。

当施加并保持应力时,焊料弹性和/或塑性区 域会有瞬时的应变响应。当施加并保持应力时, 焊料会在弹性和/或塑性区域以瞬时应变来响 应。理论上来说,这种时变变形可以发生在绝对 零度以上的任何温度,尽管这过程十分缓慢。在低温区,蠕变应变是非常有限的且变形通常不 会导致最终断裂,应变会以对数的速率累积。在高温区域,蠕变曲线则偏离对数关系。

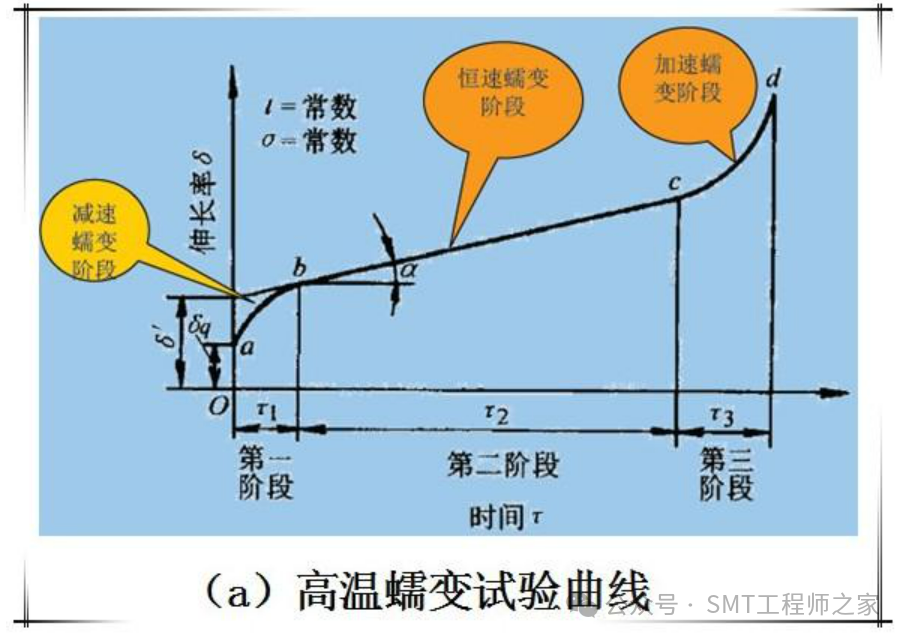

典型的蠕变曲线(形变对时间的关系)由三个 阶段组成:初级、第二级以及第三级。在初级阶 段,由于当焊料变形时结构发生了变化,瞬时 应变率由极高的初始值开始迅速降低。第二级 蠕变开始出现在温度高于合金熔点的一半时, 且与自扩散过程密切相关。错位攀升或滑动通 常被认为是蠕变速率决定阶段,蠕变率在此阶 段达到一个稳定状态,它是两种抵触的冶金过 程平衡的结果-应变硬化和复原(一种软化效 应)。焊料塑性形变越大,其继续形变就越困 难。加工硬化由错位缺陷的产生及其互相作用 而引起的,其表现为阻碍助长形变过程。在较 高的温度下,加工硬化可能会被复原部分或完 全抵消掉。在这种情况下,会发生按时间的、 热活化的、应变能量释放的软化过程。当加工 硬化速率与复原速率相等时,形变会达到动态 稳定状态。

当软化效应和增加的应力克服了应变硬化,第 三阶段就开始了,此时蠕变率会不断加速直至 断裂发生。此阶段通常与结构变化相关,如再 结晶的开始、粗化并形成内部裂纹和/或断裂 前身的空洞。

这两种现象分别与微观结构中的不同参数组和 原子级别材料性质相关联并受其控制。

四、蠕变和疲劳的交互作⽤

现实电子产品 中的焊点通常会暴露在会同时导致疲劳和蠕变 的状况下,并且它们会有交互作用。简言之, 这种环境可被视为循环热负载下的蠕变或高温 下的疲劳。蠕变和疲劳之间交互的本质使焊点 退化行为和潜在的失效机理复杂化。

因此,焊点固有的退化并最终导致失效,基本 不可能是单独的蠕变或疲劳失效,而是疲劳和 蠕变交互作用的结果。并且蠕变和疲劳的机理预 计是以一种竞争的、交替的或互相促进的方式 起作用,这取决于外部气候和内部电路的运行 环境两者的使用条件。在经常采用的加速温度 循环测试中,蠕变和疲劳过程也会交互作用。从工程角度来说,认为退化现象要么是蠕变恶 化的疲劳要么是疲劳加速的蠕变。

可靠性是一个相对的术语。系统的运行条件必须 要规定,同时功能作用的时间段也需要规定。在工程中,可靠性是在给定的一组条件下,在 预期的时间内,系统无故障完成所需功能的概 率。威布尔分布(Weibull distribution)是一种 广泛运用于可靠性工程和失效分析的连续概率 分布。由于Weibull图是一种计算Weibull分布参 数的简便方法,几乎所有与无铅可靠性相关的 出版物都包括有Weibull图,它用于绘制关于时 间对失效数据的经验累积分布。

五、机械可靠性

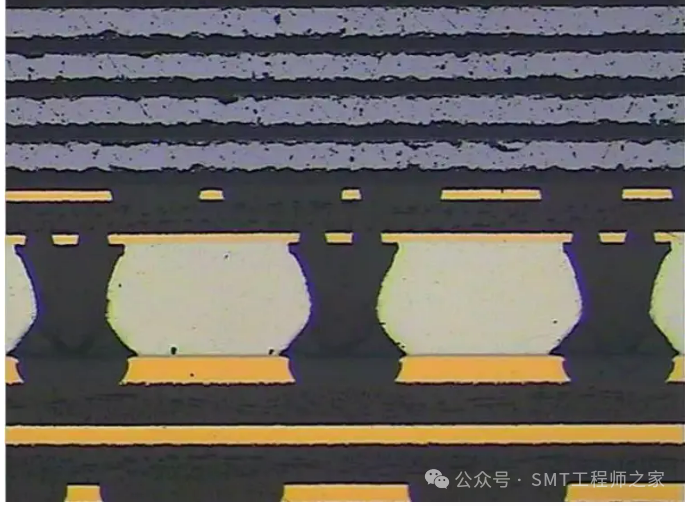

机械可靠性是指BGA互连对于机械扰动的响应。这些扰动包括冲击事件, 可能会发生于运输、安装或者现场使用时;瞬 时弯曲,可能会发生在制造过程中(ICT测试、 功能测试、安装等等)或现场使用中;循环弯曲,例如在BGA附近的重复键击,或由风扇或 在系统中(或其附近)的马达引起的振动。所有以上扰动源(或其它)会影响BGA互连的机 械完整性,在使用BGA时所有这些都应被考虑 到,因为它们特别易受应力弯曲的影响。

-

冲击

冲击具有极其高速的特征,使得 互连材料没有足够的时间对施力作出响应。冲 击可由跌落或撞击产生,并且会在产品寿命周 期中的任何时间发生,尽管运输和最终使用环境 下的冲击事件最为典型。冲击可导致BGA互连部 分或全部分离,这种分离可发生在构成BGA完 全互连的任何界面处。即便是部分界面断裂, 在产品整个寿命中,最终也会引起BGA电气失 效。较脆的材料和界面特别容易发生由冲击而 引起的失效。

-

瞬时弯曲

瞬时弯曲,或屈曲,表征为 应变低次数(典型为1至10次屈曲事件)相对较 慢的应变。这种弯曲事件可由制造过程中引发, 特别在测试装置中,诸如ICT或使用弹簧型探针 的功能测试器,连接器插入时或将PCA螺钉拧 入机箱时。瞬时弯曲也会发生在元件维修、运 输以及终端使用过程中。如同冲击一样,这些失 效典型地发生在互连界面中,并会引起或者是完 全开路,或者是存在潜在风险的部分开裂,部 分开裂最终在实地会有完全开路的潜在风险。

-

循环弯曲

循环弯曲特点是由许多的相 对低级别的应变事件。这些事件次数可达数千 甚至更多,通常由重复性的动作导致,如键盘 动作、运输和连接器插入或拔出(例如笔记本 接口)。随着时间推移,疲劳失效可能会出现。

-

振动

振动的特点是持续小幅度位移同 时频率相对较高(相比于上述其它机械应力)。当BGA靠近振动子系统,例如电机、风扇或者硬 盘驱动器时,振动会对它产生冲击。有可能, 如果互连系统所承受的应力达到界面断裂点的 程度时,振动可能加剧这种问题,导致电气开 路;但这还没有得到很好的理解。