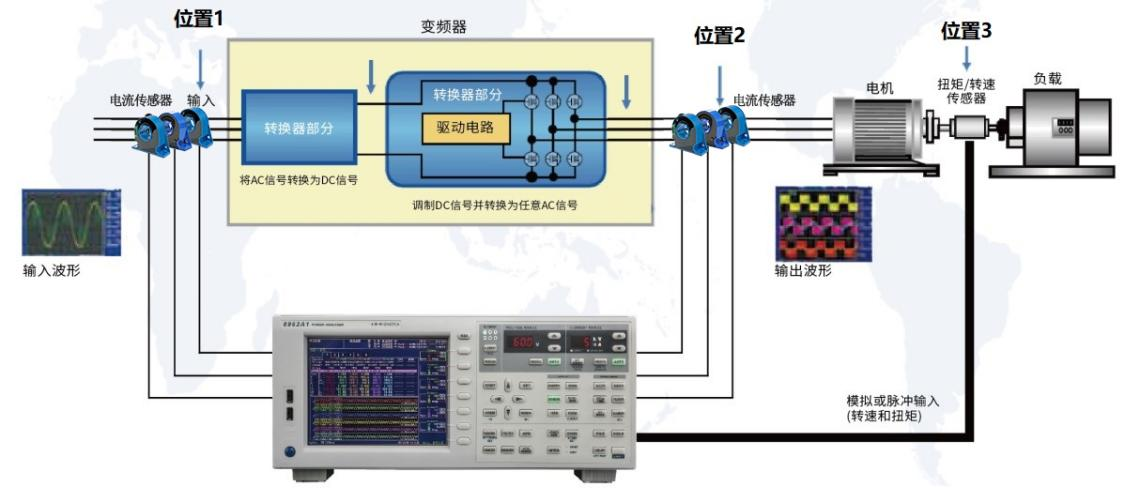

随着工业自动化程度的不断提高以及国家“双碳”战略目标的提出,变频器作为电机控制系统与工业节能的关键部分,具有高效节能特征,在各行业得到了广泛应用。因此,电机/变频器功耗效率的高精度测试需求也不断增多。变频电机效率测试系统是由功率计和电流传感器、转速传感器等组成。如下图所示。

三相正弦交流电源输入给变流设备(即变频器驱动器),通过变流设备输出后,波形变为脉动直流波形,给电机提供电源,电机给负载提供动力。

通过仪器测试输入端的电源提供的功率,同时测试驱动器输出端的功率,并且通过转速扭矩传感器得到转速扭矩,进而计算得到机械效率。

若想计算驱动器的效率,用驱动器前后输出(位置2)比上输入(位置1)功率,即可得到变频器驱动器的转化效率。位置2和位置1安装三个电流传感器,精准测出电流,反馈到功率计。如果想计算电机输出的机械效率,可以用转速扭矩传感器前后的输出(位置3)比上输入(位置2)即可通过公式计算,得到电机的机械能的转化效率。依次类推,可以通过整个系统前(位置1)后(位置3)功率比值,得到整个系统的效率。

我们可以看到整个系统的测试难点有以下几个:

1、 高精度、宽频带测量

2、 电压和电流的直接输入

3、 快速测量波形

4、 同时显示输入电压、电流 功率等参数

5、 同时测量电机的扭矩和转速

6 、输入输出在同一时刻的比值从而计算出效率

易错点:用两台表测试输入输出,由于测试时钟不统一,导致不是同一时刻的功率,使得结果造成了巨大的误差。

若要克服以上几个难点,本测试可采用六通道功率分析仪搭配航智HIT系列宽频带、高精度电流传感器,可一次性解决上述测试的问题。