0 引言

电解电容是电容的一种,金属箔为正极,与正极紧贴的金属氧化膜是电介质,阴极由导电材料、电解质和其他材料共同组成。电解电容的价格相比其它种类有压倒性优势,因为组成材料是普通的工业材料,价格相对低廉,比如铝等。制造电解电容的设备也都是普通的工业设备,可以大规模生产,成本相对比较低。电解电容的使用范围相当广泛,有电源的应用电路往往会用到电解电容。

家用变频空调外机控制器使用电解电容在应用与售后失效较突出,其中最典型问题就是生产过程导致的电解电容引脚受力。由于受PCB板设计布局,以及特定电路的影响,必须使用容量较大的电解电容,导致电解电容本身封装本体较高,在实际应用,以及售后出现引脚受力故障,测试存在不稳定现象。控制器过程、售后控制器失效严重影响空调整体产品质量及用户实际体验效果,问题急需进行分析研究解决。

1 电解电容拉脚失效原因及失效机理分析

统计厂内与售后电解电容引脚受力故障,共计出现在2个电路中:开关电源电路与通讯电路,2个电路故障均相同,均为电容本体受力,受力方式不同,电解电容本身比周围器件封装高。排查生产过程发现均为受过程装配外力导致,电容本体受力,导致电容引脚受力。解剖故障品,查看故障品铝箔铆接点有受力破损痕迹,导致电容电性能失效,进而影响电路电源输出值小等故障,此类故障测试存在不稳定现象。

1.1 电解电容引脚受力拉脚失效产生原因

开关电源电路本体受力歪斜情况下,对故障件进行多次测试,测试存在不稳定现象,轻微晃动故障电容出现故障。该C58位置电容在主板上封装比较高,从受力情况看,电容本体没有受力痕迹,受力方向是由主板外侧向内受力,可排除电容本体受外力撞击,分析为装配时受力挤压导致。排查厂内生产过程发现,该机型主板四通阀4 V针座距离故障电容较近,总装接插线插装四通阀线时电容有本体受力,导致电容引脚倾斜,且受力方向与售后故障一致。

通讯电路电容本体受力歪斜情况下,装配过程中火线连接线对电容本体有拉扯受力。此位置C0520电容设计布局靠近板边,且周围器件封装均较矮,内外机连接线在其周边,厂内周转、装配线时,导致电容本体受力因素较多,测试存在不稳定现象,生产过程中有的电容引脚已经拉断,尤其过程失效较突出。

1.2 电解电容拉脚失效机理分析

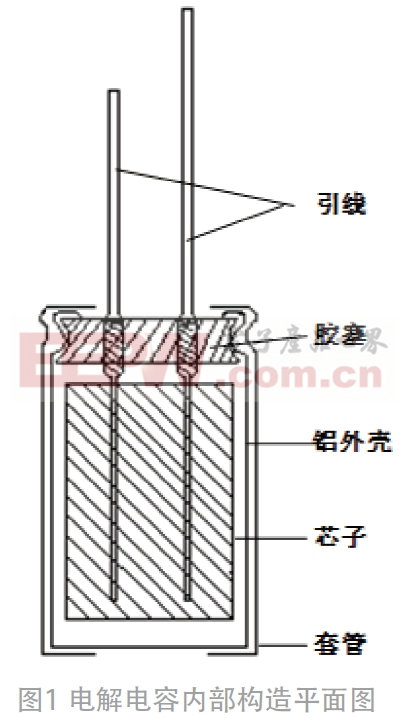

电解电容内部构造平面图如图1所示,最外层是铝外壳加套管,引线一直通到芯子内部,导针与芯子铆接。目前我司所采用的电解电容,内部引子全部采用铆接在铝箔上的方式,引脚与芯子之间通过胶塞隔离。胶塞是非常重要的部材之一,直接与电容的密封性与稳定性有关,对引脚起到固定作用,使引脚可以承受一定程度的外力。

电容安装在PCB板上,本体倾斜后,电容引脚就会受力,通过导针给芯子内部施加了较大的外力,使其内部结构发生变化,最终导致电容电性能发生变化。电容受力倾斜。

电容内部导针铆接图如图2所示,电解电容正负极铝箔均与导针铆接在一起,铆接点比较平滑,内部接触良好。

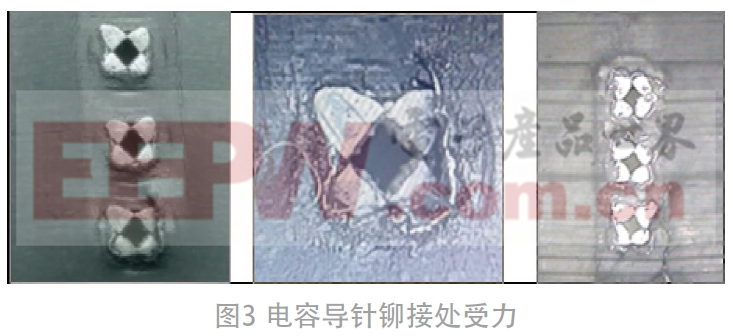

电容内部导针铆接处受力如图4所示,铆接处铝箔周边已破损,轻微破损铝箔对电性能有影响,受力过大直接导致铆接花瓣以及铝箔件刺穿电解纸,造成短路或电容量小等故障。

2 电路设计核查与对比分析

失效电解电容应用于我司变频空调外机主板上,失效位置及电路集中。在电路中主要作用是对直流电源进行滤波,滤除电源中的交流成分,使直流电压更稳定。电容把电压的变动转化为电流的变化,频率越高,峰值电流越大,从而缓冲了电压,保证后电路电压的稳定。滤波就是充电、放电的过程。

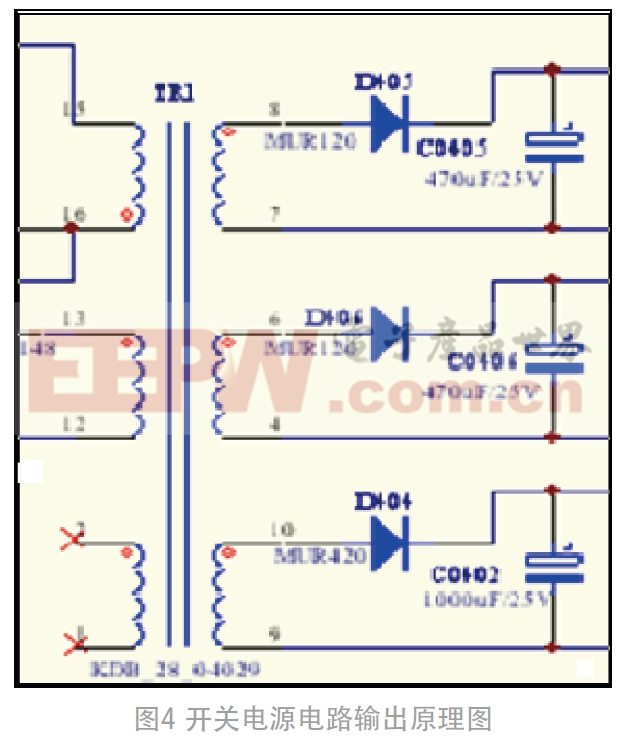

2.1 开关电源电路

开关电源电路输出原理图如图4所示,输出端3个电解电容的主要作用是进一步滤除电路中残留交流成分,使其输出直流电压波形更平滑,保证之后电路器件能有稳定正常的工作电压。此处电解电容主要是储能,滤波,平滑波形作用。

2.2 外机控制板通讯电路

此外机通讯电路为强电零火线通讯,通讯原理图如图5所示,通讯电源为220 V交流电,经过半波整流、通过C2电解电容滤波得到平滑的直流电。此电容主要是对半波整流直流电源进行滤波、将交流成分滤波掉,使其输出信号更平滑稳定。利用其充放电特性,使整流后的脉动直流电压变成相对稳定的直流电压。

3 电解电容引脚受力拉脚的解决方案

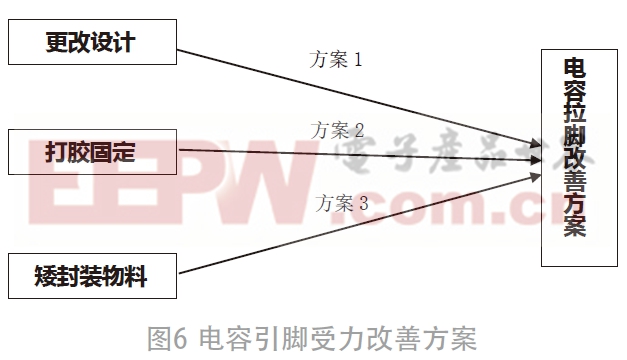

经实际应用以及验证分析,受设计影响,生产过程应用以及装配操作时,受外力因素不能有效控制。生产过程以及售后受外力不可控因素太多,且无法改变。采用以下3个方案均可以改善,具体如图6所示电解电容引脚受力改善方案。

综合各方面因素,如人力,装配可操作性,节能、省成本等,确认方案1不可行,方案2可以临时过渡,采用方案3是最有效的可靠性解决方案,且可以大面积推广到其它相同类型主板,节省了人力与物力。采用方案3改成矮封装电解电容现已在应用过程大批量使用,使用效果良好,应用过程以及售后再未见有此故障失效。

3.1 对电路设计进行改善

对电路设计进行改善,受PCB板布局,以及器件高度密集集中化限制,改善难度较大,等于是重新开发新的产品。重新改设计、开模,实验验证等周期较长,且浪费人力与物力较多,此方案不可行。

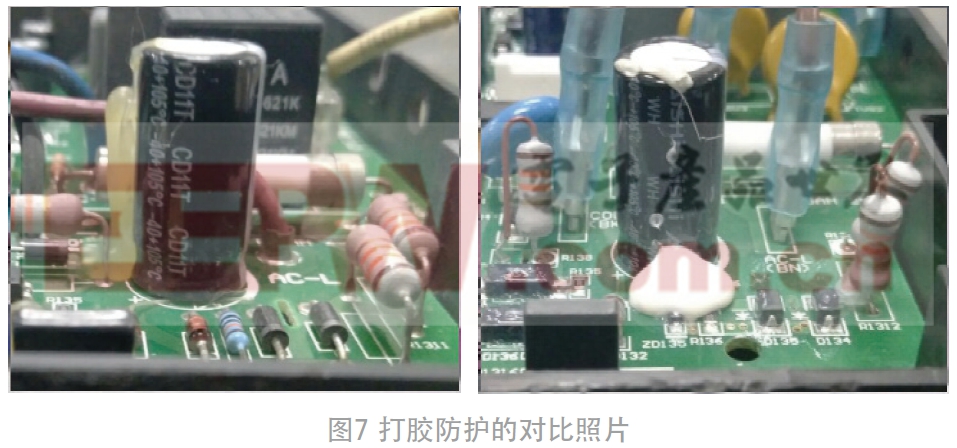

3.2 对电解电容处打胶

在生产过程中,对电容本体进行打胶处理,打胶防护如图7所示,当受外力时,可以起到防护作用,抗外力效果显著,受电容封装较高限制,大的外力也会有受力隐患。打胶需要安排专人打胶,需要胶棒,且胶枪耗电较大。此改善不仅增加了人力成本,也浪费了资源,也不节能,短期使用可以。

3.3 开发新的电容矮封装物料

在原有设计不变的情况下,开发新的物料,采用矮封装结构,对电解电容的高度进行降低,且各项性能不发生变化。开发单个物料,其开发周期、开发进度以及后期的实验结果均比较快,可以大面积推广到其它同类型主板,省时省力。

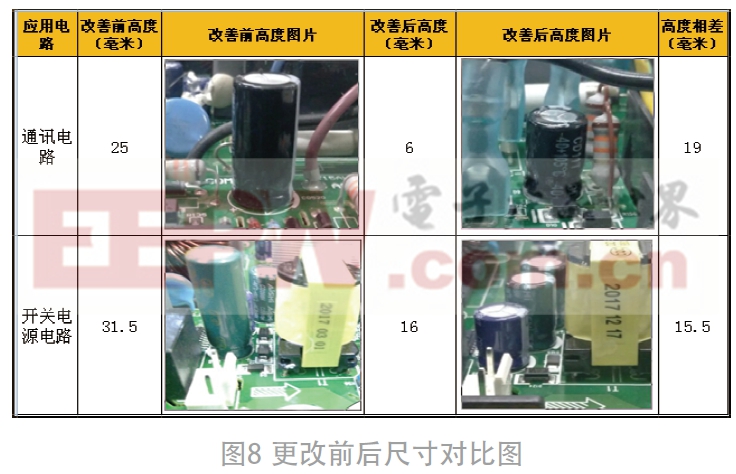

目前已针对不同通讯电路与开关电源电路,开发出220 μF、470 μF、1 000 μF三款矮封装电解电容,由于电路在外机控制器比较通用,现已在多个型号主板使用。如图8所示更改前后尺寸对比图,可以看出:更改前后封装高度尺寸差别明显,且均比周边大的器件高度低,可有效杜绝电容引脚受力故障的发生。

4 结语

通过产品实际应用过程中的问题反馈信息及对器件单体及应用电路综合分析,本文从电解电容的产品构造、工作原理、引脚受力的失效机理、失效因素、器件应用电路等方面进行分析,确定整改方向, 将电解电容引脚受力拉脚故障彻底解决。

参考文献:

[1] 徐友龙.铝电解电容器技术的新进展[J].电子元件与材料,2008,27(9):5-7.