一、车规级芯片概述

车规级芯片(Automotive Grade Chip)是指那些专为汽车应用设计和制造,且满足严苛地汽车行业相关标准规定的芯片。这类芯片需要在极端温度范围、高振动、高压、高湿、EMI等恶劣环境中保持稳定可靠的性能,且通常要通过诸如AEC-Q系列认证的汽车行业质量标准的检验。

基于汽车安全性和可靠性要求极高的应用需求,任何芯片故障都可能导致严重的安全事故,为此车规级芯片相比于消费级或工业级芯片而言,具有更高的品质要求。当下,这类芯片被广泛应用于如发动机控制、刹车系统、安全系统、车载娱乐信息系统、ADAS等车载各个子系统中。

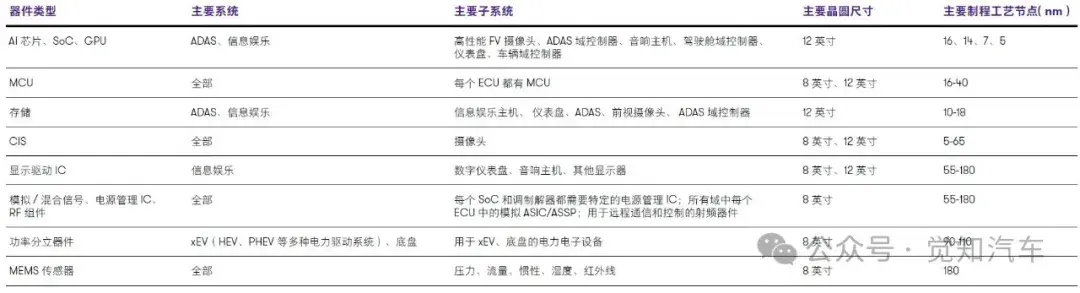

二、车载芯片分类

在芯片的车载应用中,根据其所执行的功能不同,通常可将其分为运算及控制类芯片、功率型芯片、传感器类芯片以及其他功能型芯片四大类。其中运算及控制类芯片主要负责系统的数据运算、过程分析、逻辑执行等功能,此类芯片是控制单元实现相关功能的基本平台,其包括如MCU、SoC等产品;

功率型芯片于控制单元中主要负责具有高功率负载的控制电路,是可实现系统中电力控制与管理的关键零件,由于其所具有的电能转换特性,故也被称为电能转换芯片,于车载应用中如MOSFET、IGBT等产品;

传感器类芯片位于车载应用中的各式各样的传感器之中,其主要功能是通过对光、压力、水温等模拟信号的感知,并将其转换为可供系统识别的数字信号,以此让系统可准确地识别车辆运行中的各种工况,是实现车辆感知功能的重要组成部分;

其他功能型芯片主要指具有存储、通信、定位等功能的芯片。对车载芯片分类如下:

图1车载芯片分类

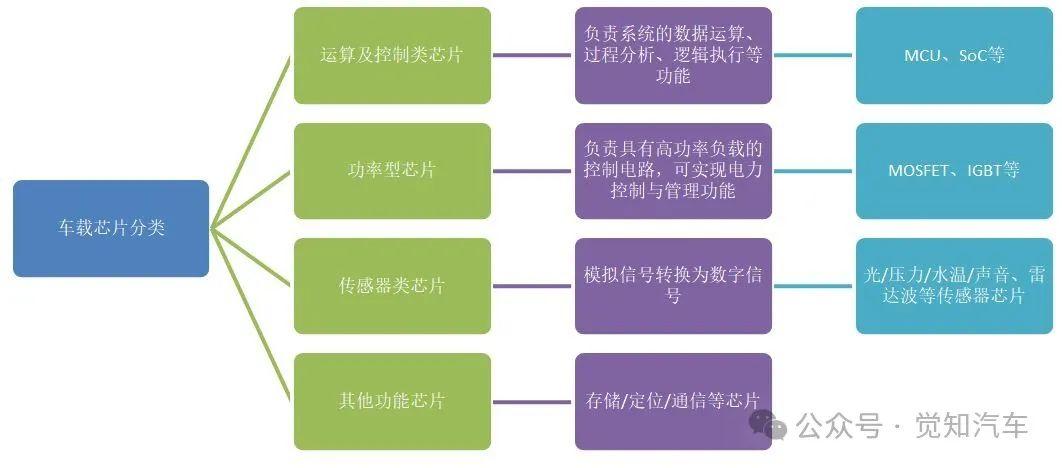

三、车规芯片与非车规芯片基本性能对比

当一款芯片被应用于控制单元中并实现了装车,那么该款芯片便需满足车载应用中的高可靠、高安全、高稳定等特性,同时为确保在车辆全生命周期中的生产及售后的应用,对于车载芯片在供货及质量上需达到10年以上供货周期且零缺陷的要求。在芯片产品的性能上,不同行业的基本要求如下表所示:

表1车规与非车规芯片基本性能对比

于上表所示的‘测试标准’一栏中,车规级芯片主要涵盖ISO 26262、AEC-Q100以及IATF 16949三类标准/体系。其中,ISO 26262为功能安全标准,主要被应用于产品的开发设计中。IATF 16949为汽车行业质量管理体系,该体系要求相关生产厂家需按其要求规范生产流程及过程,以保证工艺的稳定性、流程的合规性以及产品质量的高可靠性;

AEC-Q为AEC(Automotive Electronics Council,汽车电子委员会)针对车规半导体产品而制定的产品批次可靠性测试标准,该标准下,为保证车规半导体产品产出的质量稳定性,将对所生产的三个批次产品进行相关验证,唯有三批次皆通过测试,方能形成AEC-Q的测试报告。

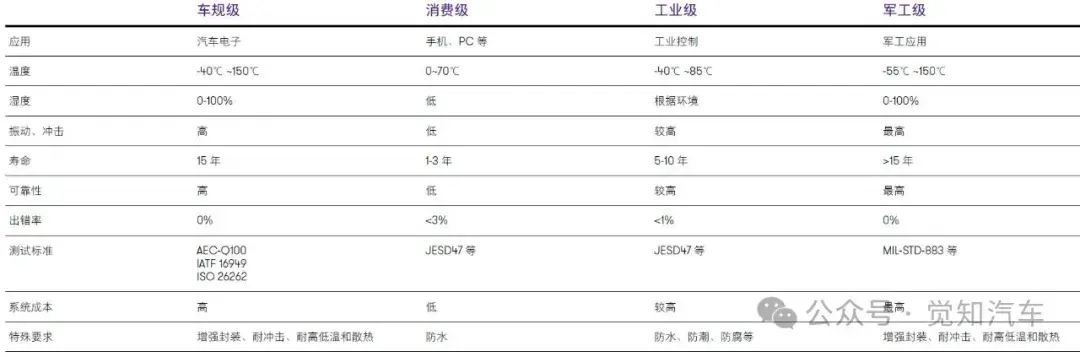

根据车载半导体产品自身的差异以及在车载中的不同应用,其所采用的测试标准类别以及测试等级也有差异,具体如下所示:

表2不同类型车载半导体AEC-Q测试标准

按照上述测试类型划分,车载芯片的产品批次可靠性测试标准应采用AEC-Q100。

表3不同应用下的车载半导体AEC-Q测试等级

此表表示当车规芯片位于不同车载系统并实现不同功能时,其所对应的测试等级也将不同。

四、车规级芯片从开发到装车流程

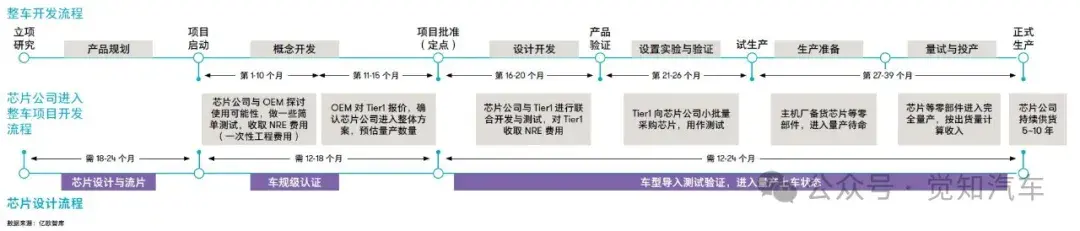

与控制单元的开发流程类似,车规芯片的开发流程同样依循V模型,但由于芯片在车上无法单独应用,故在芯片开发过程中需配合相关控制单元进行功能及性能的验证,以此来确保产品的可靠,为此,一款车规级芯片从研发至量产所需的时间远远要长于控制单元等零部件的开发周期。

通常而言,按照整车开发流程,一款车规级芯片从设计到量产上车大约需要3.5-5.5年的时间,这其中功能安全的认证时间占据了一半以上。

图2车规级芯片开发周期

正由于车规芯片的开发周期过于长,同时开发一款专用芯片所需付出的成本代价也并非一般企业所能承受,因此于绝大部分主机厂、供应商而言,都不太可能会针对一项功能而去专门定制开发一款芯片。不过为了在某一特定领域占据绝对优势,基于现有芯片产品进行专用升级的做法在一些世界级企业中却也是常有的事情。

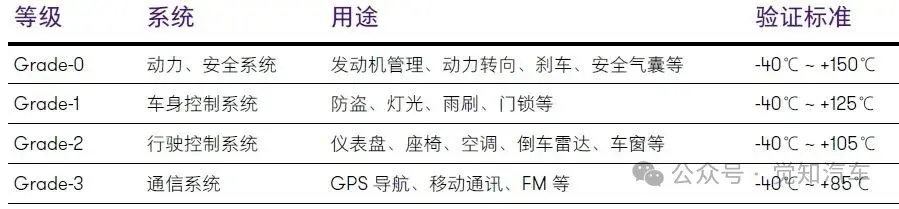

五、国产车规芯片相关工艺特点

由于车载产品的应用其所具有的物理空间较之消费类产品要更富足,同时相对而言,整车的静态功耗与消费类产品相比,其可接受范围也要更大些。因此,在车规级芯片的制造工艺中,其所追求的微型化水平也不像在消费类领域的应用那般,需达到7nm甚至5nm等超高水平。

基于此考虑,当前国内主流的车规级芯片的制造工艺主要选用了成熟度较高的制程,此制程下的工艺节点尺寸常大于28nm,而对于具有高算力、高集成度要求的如AI、SoC等类型芯片,在技术允许的前提下,多采用了28nm以下的制程工艺。对不同国产车规级芯片的工艺特性整理如下表:

表4国产车规级芯片工艺特性