智能传感器经常在预示工业4.0最新成就和未来可能性的文章和视频中抢走风头。然而,虽然传感器充当“眼睛和耳朵”,允许可编程逻辑控制器(PLC)了解工厂车间发生的事情,但执行器是无名英雄,提供完成工作的“肌肉”。对传感器的不平衡关注可能是由于许多人没有意识到使执行器“智能”可以为工厂经理带来可观的回报。本博客探讨了其中的一些优势,然后介绍了一个参考设计,展示了使用 IO-Link 使实用的智能工厂执行器能够与 PLC 通信的优势。

机械到电气到微电子控制

执行器传统上使用机械原理(气动、液压)来打开和关闭阀门,但在许多应用中,电控电机已经取代了这些原理。尽管如此,执行器将始终具有移动部件。这些会产生摩擦,需要持续监控和维护,以防止可能导致生产意外停止的故障类型。低压电子设备的添加使工厂操作员能够以更聪明的方式执行任务。微电子技术为执行器带来的一些优势包括:

低功耗开关:过去,电动执行器依赖于功率低效和不可靠的继电器,但如今,车载电子设备实现了 H 桥型开关,使其更容易使用低电平功率信号进行控制,这也通过降低触电风险来提高安全性。这些还有助于通过使用额定功率较低的控制组件来简化设计。此外,使用板载电子设备管理电源可降低开关或触点处的电流,从而实现更高效、更低成本的系统设计。

位置反馈:准确了解执行器在操作周期中每个点的位置是使用集成电子设备的显着优势。使用编码器的高级位置控制可实现广泛的运动曲线。如果需要,这些变化的任何变化都可能触发调整和警报或自动关闭系统,从而防止无法弥补的损坏。

基于状态的监控:通过监控自己的状态(状态),智能执行器为操作员提供了一个额外的安全网,以防止代价高昂的损坏以及相关的更换或维修。例如,他们可以监测温度(涉及运动部件的重要指标)、电压和电流水平,并采取相应措施以减轻原因,或在必要时采取保护措施。它们还收集有关已执行的操作循环次数的数据,并在需要维护时发送自动提醒。他们还越来越多地集成智能算法来监测振动和噪音,作为机械部件过度磨损的潜在指标。

实时通信:位置反馈、基于状态的监控和其他诊断只有在可操作的情况下才有用。此类信息必须通过工业网络与PLC共享。面对如此多不同的现场总线协议和工业以太网版本,智能执行器设计人员最重要的决策之一是使用哪一个。

使用经过验证的智能执行器参考设计启动并运行

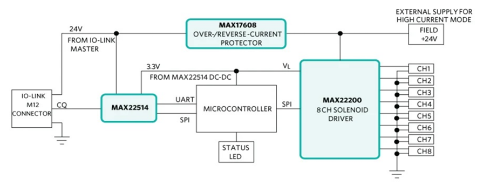

ADI公司和TMG TE基于MAX278 8A八通道集成串行控制电磁驱动器IC(集成FET)和MAX2 IO-Link收发器(集成保护),合作设计了MAXREFDES22200#1通道电磁执行器参考设计(图22514)。MAXREFDES278# 采用工业外形,每个电磁阀通道都有一个专用的 2 路接线端子。尺寸为85mm x 42mm,采用行业标准M12连接器,允许4芯IO-Link电缆连接到IO-Link主收发器,如MAX14819。

图 2 MAXREFDES278# IO-Link 8 通道电磁执行器参考设计

该参考设计可通过两种方式供电。例如,第一种是通过IO-Link主站直接(提供高达800mA的总负载)或使用外部电源提供更高的电流。MAX17608限流器具有过压(OV)、欠压(UV)和反向保护功能,以确保IO-Link部分始终供电,使电流不会回流到IO-Link主机。使用 IO-Link 进行数据通信的优点是它携带四种不同类型的传输 - 过程数据、诊断、配置和事件,如果执行器发生故障,可以标记它,以便快速处理。使用IO-Link的另一个优点是它使执行器“与网络无关”,这意味着它可以在任何工业网络上工作,因此工程师无需担心他们的执行器设计使用哪种协议。