随着SIC的推出, 800V系统已经成为当前新能源最热门的话题之一,电机高速化发展的进程也被进一步加速 。那么为什么电机的转速要求会越来越高呢?这里面涉及很多因素,主要有以下两点:

提高整车最高车速

现阶段低压四驱车型的整车最高车速集中在180km/h-200km/h,电机最高转速15000rpm-17000rpm。 也就是说如果整车最高车速需要进一步提高,最简单的方式莫过于在不改变速比的情况下提高电机转速 。对于整车最高车速超过250km/h的车型,电机转速超20000rpm是一个比较主流的选择。由于目前800V系统的短期成本会较高,因此搭载该系统的车型定位在中高端。 而对于中高端车型,整车最高车速就是一个很关键的指标 。

当然有人会提出,选用双档变速箱来实现这个目的,称之为未来的新方向。比如Taycan,最高车速260km/h,电机最高转速17500rpm。低速选用高速比15.561,减速增扭;高速选用小速比8.16,增速减扭。

一方面, 无论是增速减扭还是减速增扭,无疑都是一种无奈的“折中之法” 。正所谓只有小孩子才会做选择题,成年人什么都要:既要高转速又要大扭矩。

另外一方面,两档变速箱相对单档变速箱虽只多了一个档位,但是增加了换挡机构、换挡策略,系统复杂性和制造工艺性都提高许多,且目前供应商资源较少,成本高。

因此,笔者更倾向于将两档变速箱,这样一个做加法的技术定位为“过渡”方案。在电机高速化发展成熟之前,两档变速箱是追求极致动力车型较好的一个选择。

电驱系统轻量化

在整车最高车速维持不变的情况下,提升电机转速,可相应提高变速箱速比,电机端输出扭矩减少,进而电机尺寸可减小,实现系统成本降低和轻量化目标。

电机高速化的发展能带来直观较大的收益,但也带来了一系列挑战。 今天我们就来聊聊针对高速永磁同步电机转子损耗和机械强度思考 。

在文章 电机理论基础知识—为什么是电机“铁”芯? 中我们介绍了铁芯迟滞损耗和涡流损耗。对于转子而言,这两种损耗同样存在。

需要注意的是, 电机的铁芯损耗主要集中在定子侧 ,定子侧铁芯损耗占总铁芯损耗的绝大部分。 转子铁芯损耗主要为涡流铁耗 ,分布在转子铁芯和磁钢上。下表为网上找到某电机损耗情况,供参考。

其中,迟滞损耗和涡流损耗的公式如下所示:

从公式里面,就可以非常容易的理解为什么铁芯需要分片、为什么冲片越薄越好,为什么磁钢需要分段等一系列减少涡流损耗的措施的出发点。

随着转速的增加,除了要考虑转子强度以外,转子损耗问题也变得日益凸显( 转速增加,电机磁场频率增加 )。另外需要注意的是, 800V采用更高频率的PWM控制也会加剧转子损耗 。这一点可以和前面轴承电腐蚀联系起来。

因此现在火热的800V,对电机而言,是个相当痛苦的BUFF 。

在文章“ 又一款非常Tesla的Tesla Plaid S-你所不知道的碳纤维转子 ”中提到解决高速电机转子强度的两个方案:金属套管和炭纤维套管。

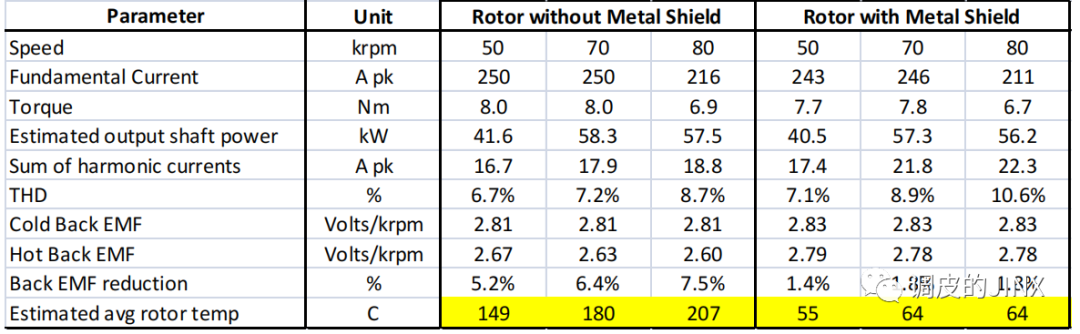

金属套管除了壁厚较厚以外,剩下的缺点就是会产生涡流,引起发热。但这在某种程度上也是它的一个优点,那就是通过在套管中产生的涡流作为高频谐波滤波器,拒绝高频场进入并产生损耗。

碳纤维套管优点是不会涡流损耗,且由于导热率低,可以有效的减少磁钢发热。但缺点就是不具备高频谐波滤波器功能。

那么,问题来了:能否一起使用呢?

答案是肯定的!在一项研究中,研究团队在电机转子上应用了一个具有高导热性的金属套管作为屏蔽层,然后将高强度碳纤维缠绕在金属套管上。这种方案下的金属套管壁厚可以做薄。

测试结果表明,该方案可有效减少高速电机转子损耗。

当然,这种方案下金属产生的涡流热量会传递到转子两端,最好的方法就是利用现成的油冷技术解决。从这个角度出发,800V的发展也加速了电机油冷技术的发展。