新拓扑消除了对变压器的需求,并显著减少了DC-DC转换器IC中的电容数量

Toshiba(东芝)最近宣布了一种新型非隔离DC-DC转换技术,该技术应用于48V转1V的DC-DC。48V系统解决了由于服务器和数据中心需求增加而导致的传导损耗问题,处理器功耗增加了DC-DC转换器中的负载电流,更高的负载电流和传导损耗将产生额外热量并降低整体效率。

为了减轻这些损耗,行业标准将输入电压从12V提高到48V。这减少了给定功率水平下的电流,从而降低了传导损耗。然而,这种转变也为DC-DC转换器设计带来了新挑战,特别是在降压拓扑结构中。

非隔离降压DC-DC转换电源

Toshiba开发了一系列非隔离降压DC-DC转换电源。Toshiba声称,其新的star-delta转换拓扑达到了行业最高的电流密度,同时无需在48V输入和1V输出的DC-DC转换器IC中使用变压器。

Toshiba利用star-delta转换拓扑

在2024年IEEE VLSI技术与电路研讨会上,Toshiba展示了其新的48V到1V非隔离DC-DC转换技术。Demo实现了高达790 mA/mm²的电流密度和高达88%的电源转换效率。

star-delta转换网络

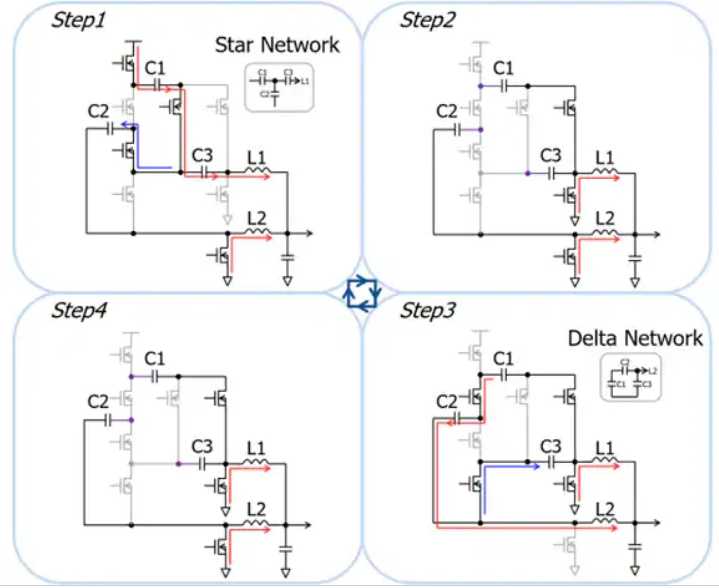

根据Toshiba的说法,其star-delta转换拓扑消除了对变压器的需求,而变压器通常用于隔离拓扑中以管理脉宽扩展。取而代之的是,Toshiba使用电感器和电容器的混合配置,通过对FET进行精确控制,大大减少了外部组件的体积和数量。Toshiba声称,其star-delta拓扑将每个脉宽扩展比所需的电容器数量从传统非隔离混合拓扑的0.8到1.0减少到0.5到0.6。

Toshiba通过一套测试芯片展示了这一拓扑的有效性。该公司开发了一种自举电路,将布局面积减少了多达61%,并开发了一种支持主动偏置电流方案的电平移位电路,将偏置电流减少了多达92%。

消除大多数变压器和电容器

在降压转换器中,驱动功率开关的脉宽必须比12V时短四倍,以将电压提高到48V。这种减少的脉宽增加了开关损耗,因为在开关状态之间的转换变得更加频繁和低效。这些开关损耗直接降低了系统的整体电源转换效率。

设计人员通常在隔离拓扑中使用变压器来解决这些效率问题。虽然变压器扩展了脉宽并防止了开关损耗,但它们也为设计增加了显著的体积,这在空间受限的应用中是个问题。

非隔离混合拓扑是一种紧凑型替代方案。这些设计使用电感器和电容器的组合来管理脉冲宽度扩展,而无需笨重的变压器。与基于变压器的解决方案相比,这种方法可以将转换器的总体积减少 10 到 100 倍。尽管具有这些节省空间的优势,但混合拓扑也带来了自身的挑战。

一个显着的缺点是需要大量电容器——通常每个脉冲宽度扩展比需要 0.8 到 1.0 个电容器。增加的电容器数量会导致更高的外部元件密度和引脚布线拥塞,使 PCB 布局复杂化并增加安装成本。额外的电容器和复杂的布线增加了制造成本,并对系统可靠性和维护构成挑战。

star-delta解决方案

Toshiba表示,其star-delta转换拓扑将输入侧的转换层合并,其中电流相对较小。因为每个转换层至少需要一个电容器,减少转换层的数量也减少了总电容器数量。

通过这些技术创新,Toshiba在DC-DC转换器设计中实现了更高的效率和更小的组件体积,从而解决了传统设计中的一些关键挑战。