问题

正扩展到全行业,逐渐替代原有的边缘和执行器。可以使用常见的传统吗?

答案

在某些情况下可以,但在大多数情况下不行!我们需要设计适应性强、更先进的。

引言

工业领域目前创新迭出,但也充满挑战。的实现需要智能数据方面的准备。这就需要在电源方面进行创新。在某些情况下,智能边缘需要由单对双绞线电缆供电,单对以太网供电(SPoE)解决方案可以满足需要。在其他应用中,纳安级功耗解决方案有助于节省能源,从而在传感器侧实现更长的电池运行时间。此外,一些智能传感器需要超低噪声 电源,以使传感器数据不受影响。最后,在边缘添加传感器智能将需要使用功率密度更高的电源。这是因为,新传感器需要适应现有的外形尺寸。

什么是智能边缘

“智能边缘”一词是指工业系统中可以独立选择和处理数据的传感器。传感器和中央控制单元之间传输的数据量较少,因此数据传输的难度较小。当然,要处理传感器提供的数据,需要 使用微控制器。一个简单的例子是用于检测特定信息的光学传感器。例如,它可以检测不小心踏入自动化制造区域、从而将自己置于危险之中的人员。处理图像数据时,必须确保能够 准确无误地识别人员,以便快速做出响应,关停机器。这应该有助于防止伤害。其目标是在智能边缘处理图像数据。只有一个信号(即,在摄像头视野中检测到的人)被传输到中央计算机。不再需要将图像数据传输到中央计算机。因此,需要的传输带宽更低,传输也得以简化。

智能边缘是如何设计的

通过在智能边缘添加处理单元(微控制器),就可以创建智能传感器。然而,该单元的电流消耗较高。为了提供传感器所需的更高电流,我们需要新的供电概念。对于现有工业厂房和基 础设施来说,尤其如此。除了实现安全数据传输之外,解决方案还应能够轻松且安全地满足更高电流需求。

使用现有2线电缆(例如4mA至20mA接口)实现智能边缘

SPoE可以通过2线电缆来用作电源,因此有助于实现智能边缘。SPoE与以太网供电(PoE)类似,但可以使用现有2线电缆(例如4 mA至20 mA接口)来实现。SPoE可将高达52 W的功率传输400米的距离,或将高达20 W的功率传输长达1千米的距离。SPoE在IEEE 802.3cg标准中作出了规定。线路的工作电压为24 V或55 V。这种电源的特点是能量传输和数据传输可以在同一根2线电缆上进行。数据通信基于10BASE-T1L标准。图1显示了SPoE通过一根长达1 km的2线电缆提供高达52 W的功率。

图1 SPoE通过一根长达1km的2线电缆提供高达52W的功率

工业环境中的纳安级功耗传感器

在智能边缘的应用场景中,工业环境中的低功耗传感器的一个例子是振动传感器,它们分布在加工厂中,用以监测每台机器。

记录的振动对应于不同的频率,提供关于机械轴承和轴是否仍能可靠运行的指示。从中可以识别出老化的早期迹象。通过这种方式可以降低计划外资产停机或超出特定运行容差的可能性。对振动的精密测量使得这种反应成为可能。振动数据监测需要复杂的算法来实时评估大量数据。数据处理可以在部署位置本地进行,或在中央位置进行。若采用集中评估,所有收集到的传感器数据都必须通过电缆传输,或通过无线电波无线传输。

在许多应用中,直接在传感器上本地实施数据评估是有利的。对于这样的实施方案,现有工业厂房可以简单地配备振动传感器,无需铺设额外的电缆。如果传感器检测到超出容差的频率范围,它即会发出规定的警告信号。

此类传感器可以通过磁吸方式固定到机器或设备上,并且通常形成网格网络,通过无线电波传输数据。在这种网格网络中,各种传感器相互通信,并传输有关哪个轴承显示出明显老化迹 象的信息。因此,工业厂房可以轻松具备预测性维护能力。 公司的 OtoSense™ 智能电机传感器(SMS)技术就是其中的一个例子。它是一种基于人工智能技术的完整硬件和软件解决方案,用于状态监控。 OtoSense SMS通过将先进的检测技术与领先的数据分析相结合来监控电机状况。

系统正常运行的一个重要先决条件是为传感器提供适当的电源。振动传感器不仅必须为传感器本身提供适当的电源,还必须为用于评估数据的本地微处理器以及用于无线通信的RF模块的操作提供适当的电源。传感器系统的设计有助于尽可能降低电流消耗。它可以使用电池作为能源,或者使用能量收集。这两种技术经常一起使用。增加能量收集功能可延长电池寿命, 这样就不必频繁更换电池。能量收集可以使用多种能源。根据传感器的位置,可以使用太阳能电池、热电发电机(TEG)或压电转换器。特别是在工业生产设备中,通常存在可以通过TEG转换为电能的温度梯度。借助压电传感器,机械运动也可以转换为电能。

对于通过电池和能量收集等方式供电的设备,优化电压转换十分重要。高效率是关键。有几种不同的纳安级功耗管理集成电路适用于此目的。

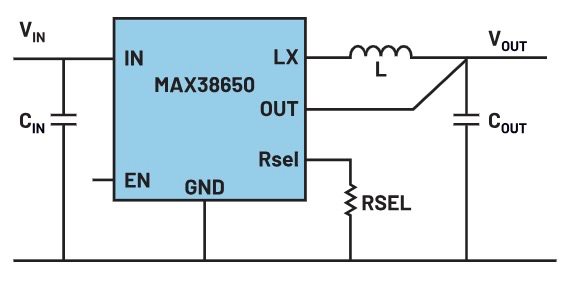

图2所示为采用MAX38650的电压转换电路示例。它是一款100 mA纳安级功耗降压开关稳压器。它可以在输入侧采用高达5.5 V的电源电压,并且可提供1.2 V至5 V之间的稳压输出电压。在运行期间,开关稳压器本身仅消耗390 nA的电流(典型值)。这是非常低的静态电流。当开关稳压器关断时,其仅消耗5 nA电流。传感器数据不是连续获取的,仅在发生故障时才需要通信。这意味着MAX38650可以经常切换到省电模式,以进一步节省能源。

图2 用于电池供电传感器的纳安级功耗电压转换

每个基本电压转换电路一般都有一个反馈引脚。为了提供稳压输出电压,需要一个简单的电阻分压器。然而,电阻分压器在节能电路中没有多大意义。根据具体电阻值,要么流经分压器 的电流过高,导致高损耗,要么电阻值很高,以致反馈节点具有非常高的阻抗。结果,噪声会耦合到反馈节点并直接影响所需电压的调节。干扰在工业厂房中是一个尤其突出的问题。如 图2所示,MAX38650有一个RSEL引脚。它使用单个电阻工作,该电阻用于设置输出电压。当MAX38650开启时,200 µA的电流短暂流过该外部电阻。所得电压用于设置电压转换器整个工作持续 时间所需的输出电压。这是两全其美的策略:工作期间的漏电流较低,输出电压可调且稳健。

适用于超小信号且即使在低频下噪声也非常低的电源

许多传感器可以测量非常小的信号。为了防止这些信号失真,必须使用噪声非常低的电源。传导和辐射干扰源是主要噪声源。借助开关模式电源开关稳压器的输入侧和输出侧的附加滤 波器电路,可以大大减少传导干扰,但对于辐射信号源而言,情况就没那么简单了。良好的电路板布局可以防范过多干扰辐射。即使如此,系统中仍然存在残余噪声耦合。只有通过良好 的屏蔽(即金属外壳)才能减少这种情况。然而,此类屏蔽的制造不仅耗时长,而且成本高。

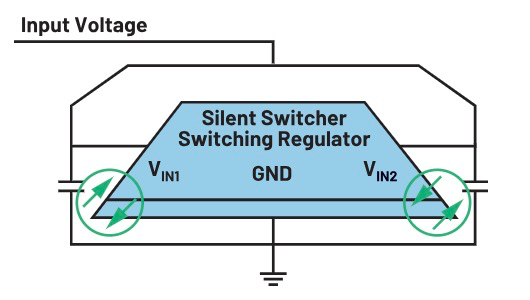

采用Silent Switcher® 技术的开关稳压器提供了一种非常巧妙的解决方案,可以有效地减少辐射干扰。任何开关模式电源中出现的脉冲电流路径都是对称设计的,因此产生的磁场在很大程度上相互抵消。该技术与倒装芯片技术相结合可以显著减少辐射 干扰,后者消除了开关稳压器IC中的键合线。

辐射干扰可减少多达40 dB。这相当于辐射功率减少到原来的万分之一。

图3显示了Silent Switcher技术的对称设计,同时产生的局部脉冲电流以绿色显示。脉冲电流产生不同极性的脉冲磁场,它们大部分相互抵消。

图3 Silent Switcher技术大幅降低了辐射干扰

Silent Switcher技术现已发展到第三代。在这一代产品中,超低噪声线性稳压器还采用了特殊的超低噪声技术,以减少低频范围的干扰,特别是10 Hz至100 kHz之间的干扰。这一代Silent Switcher技术使得在许多应用中可以省去开关模式电源开关稳压器和敏感负载之间的滤波线性稳压器。

仅使用一个电感的开关稳压器适用于尺寸非常重要的应用

有些传感器需要放置在非常狭小的空间中,尤其是当现有传感器应在同一位置替换为现代智能边缘传感器的时候。由于功能增强,通常还需要更多的电气元件。因此,必须找到减小物理 尺寸的创新方法。

电压转换领域的一个有趣例子是单电感多输出(SIMO)技术,它支持使用单个电感生成多个不同的输出电压。该技术可以节省原本要由多个电感占用的电路板空间。

图4显示了提供两个精密调节输出电压的简单SIMO稳压器电路示例。额外的电源电压可以轻松生成。仅需要一个电感L。

图4 SIMO电源适用于超小型传感器

SIMO技术可以通过如下方式实现:单个电感连续用于所有单独的输出电压。一定量的能量被置于电感中,然后用于产生电压 VOUT1。之后,另一规定量的能量被置于电感中并用于产生电压 VOUT2。通过这种方式,每个产生的电压都正好获得了保持其稳定所需的能量。

结语:工业传感器需要适应性强的电源

本文介绍的电源领域创新都展示了如何为现代工业传感器提供理想供电解决方案。传感器变得越来越智能。它们生成的数据已经在智能边缘本地进行评估。越来越多的传感器被用于工业厂房,以帮助优化流程并尽可能地减少停机时间。为了跟上这一趋势,有必要采用能量收集等创新的供电概念。

关于作者

Frederik Dostal是一名拥有20多年行业经验的电源管理专家。他曾就读于德国埃尔兰根大学微电子学专业并于2001年加入National Semiconductor公司,担任现场应用工程师,帮助客户在项目中实施电源管理解决方案,积累了丰富的经验。在此期间,他还在美国亚利桑那州凤凰城工作了4年,担任应用工程师,负责开关模式电源产品。他于2009年加入公司,先后担任多个产品线和欧洲技术支持职位,具备广泛的设计和应用知识,目前担任电源管理专家。Frederik在ADI的德国慕尼黑分公司工作。