汽车线束生产的基本流程如下:

1. 设计和规划:根据汽车制造商的要求和需求,设计师会绘制线束的设计图纸,并确定所需的电线、连接器和其他零部件。

2. 剥皮和切断:线束的制造通常从剥皮和切断电线开始。电线会被剥去外部绝缘层,然后根据需要切割为合适的长度。

3. 组装连接器和端子:将连接器和端子与电线配对并进行焊接或压接,以确保信号和电力的传递。这一步通常需要使用自动化设备进行高效的生产。

4. 捆绑和束线:根据设计图纸和汽车的布局要求,将电线按照一定的顺序捆绑和束线。这一步通常使用绑扎带、保护套管等材料进行固定和保护。

5. 组装和测试:根据汽车制造商的要求,安装和连接线束到车辆的各个部位。然后进行线束的功能和可靠性测试,确保线束的质量和性能符合要求。

6. 包装和交付:完成线束的制造后,通常会进行包装和标记,以便将其交付给汽车制造商进行后续的装配和安装。

汽车线束插头端子有几种

汽车线束插头端子可以分为以下几种常见类型:

1. 螺纹端子:这种端子通常由一个圆形插头和一个带有螺纹孔的插座组成。插头通过旋转进入插座,然后通过旋转和固定以确保连接的安全性和可靠性。

2. 防水端子:防水端子设计用于在潮湿或多水分环境中提供可靠的连接。它们通常具有防护套和密封环,可以有效地防止水分和灰尘进入连接器。

3. 压接端子:压接端子使用压接工具将裸线或剥皮线压接到金属管或插脚上,形成稳定的电气连接。这种类型的端子通常用于低电流和低压应用。

4. 弹簧夹子端子:这种端子使用弹簧夹子原理,通过压缩和释放弹簧来固定线缆。弹簧夹子端子在安装和拆卸过程中具有较高的便利性。

5. 插销端子:插销端子使用插销来实现电气连接。插销端子通常具有坚固的连接,适用于耐久性要求高的应用。

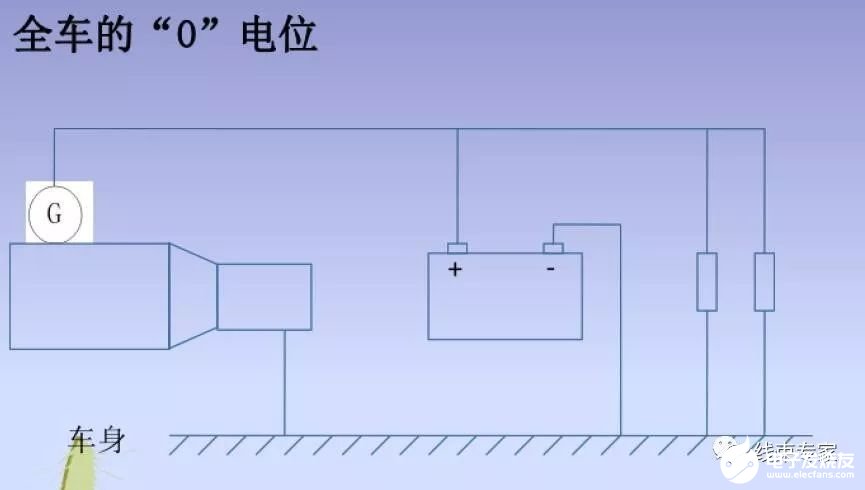

在进行测量、分析计算时,要找准不同接地点基于“0"电位的电势,分析才有价值

a.接地类型

按照负载性质分类:

>感性负载地

冷却风扇、车窗电机、电喇叭、鼓风机、继电器线圈、各种电磁阀.…

>阻性负载地

灯、后除霜加热丝、后视镜加热丝、点烟器传感器地

水温传感器、氧传感器、爆震传感器、外部温传感器、日照传感器.…

>控制器地

>EMS、airbag、ABS、BCM......

>无线电地(天线)屏蔽地

>Y电源地(发电机,蓄电池)

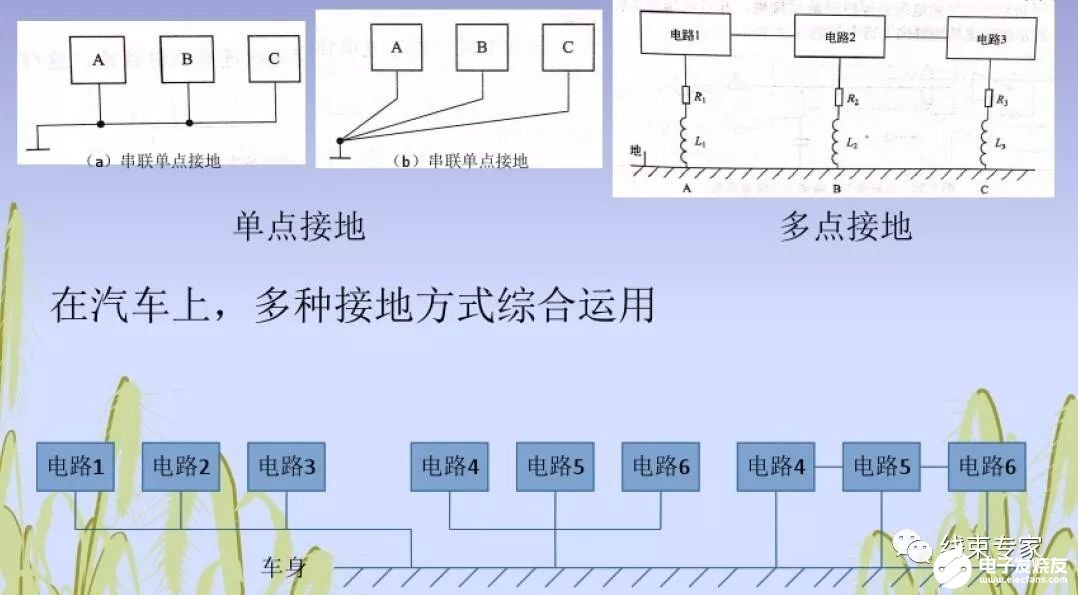

b.接地的分配

接地分配主要规划和设计接地点共用的方案。如果每一个用电器都设计一个单独的接地点,既不经济,又影响生产效率。而且线束会非常臃肿,严重影响线束的质量。因此,必须减少接地点的数量,采用共地的设计方式。

>无论什么性质的接地,感性负载与阻性负载不可共地。

>大电流与小电流不可共地。

>传感器地不可与功率负载负极共地。

>传感器尽量与其控制的ECU负极共地。

>无线电系统单独接地,以避免干扰,如音响系统。

>发动机ECU、ABS装置等对整车性能及安全影响大、而且易受其他用电设备干扰,所以将这些件的接地点单设,接地线长度尽可能做到最短。

>对于可靠性要求很高的系统,为了确保其安全可靠,还采用了复式接地。

目的是其中一处接地失效,系统可以通过另接地点接地,确保系统安全工作。

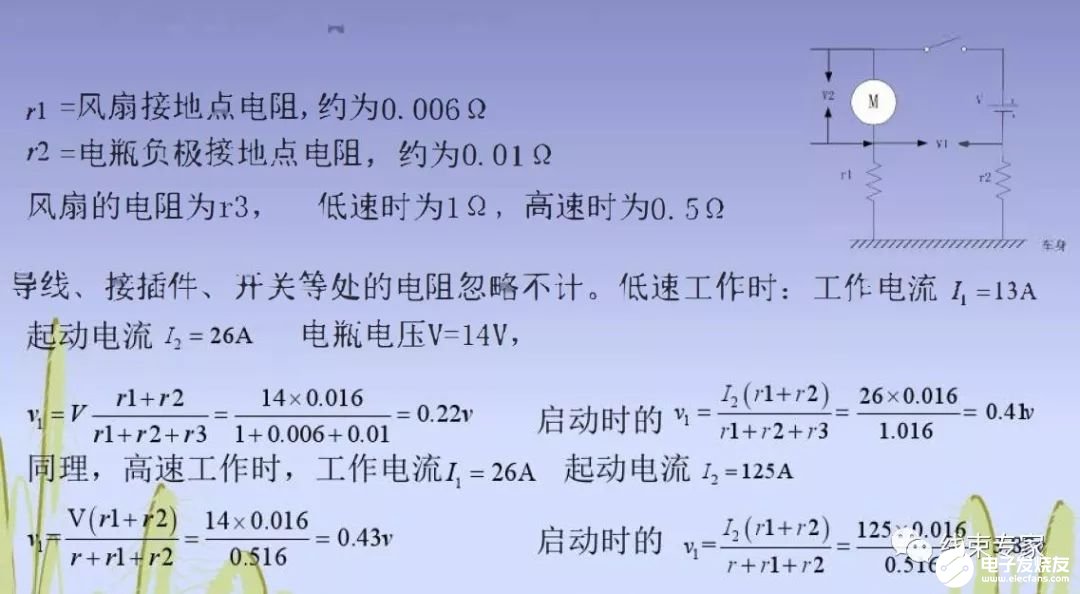

实例:对发动机冷却风扇接地点的电压降进行计算

由此可知,冷却风扇搭铁点的电压降在0.2-0.4v之间,当高速风扇工作的瞬间,电压降可达到3.88v。一般传感器电源是5v,如果传感器与其共地,将不能正常工作。一般控制器负极最高电压设定为是0.5v,如果是控制器与其共地控制器很容易受其影响而不能正常工作。