AEC-Q系列认证被公认为车规元器件通用试验标准。IC设计企业要想进军汽车电子领域和汽车电子零部件供应链,AEC-Q系列就是其中一个必须要通过的验证。车用电子主要依据国际汽车电子协会(Automotive Electronics Council,简称AEC)作为车规验证标准,包括AEC-Q100(集成电路IC)、AEC-Q101(离散组件)、AEC-Q102(离散光电LED)、AEC-Q103(传感器)、AEC-Q104(多芯片组件)、AEC-Q200(被动组件),其测试条件比消费型芯片规范严苛。

进入汽车领域的必经之路

克莱斯勒、福特和通用汽车为建立一套通用的零件资质及质量系统标准而设立了汽车电子协会(AEC)。尽管AEC-Q系列认证并非强制性认证制度,但是现已被公认为车规元器件通用测试标准和进入汽车领域必经途径。

进入车辆领域并打入每个级别(Tier1)的汽车电子大厂的供应链都需要获得两张票,第一张是由北美汽车产业所推的AEC-Q100(集成电路IC)、AEC-Q101(离散组件)、AEC-Q102(离散光电LED)、AEC-Q103(传感器)、AEC-Q104(多芯片组件)、AEC-Q200(被动组件)可靠性标准;第二张门票,则要符合零失效(Zero Defect)的供应链质量管理标准ISO/IATF 16949规范(Quality Management System)。

不同半导体产品有不同的AEC-Q标准

芯片设计企业需以产品分类选择适宜的标准,如AEC-Q100(IC芯片)、AEC-Q101(半导体分立器件)、AEC-102(光电器件)、AEC-Q103(传感器)、AEC-Q104(多芯片模块)和AEC-Q200(被动元器件)。要进入汽车领域就需要获得汽车电子协会AEC-Q可靠度标准和零失效(Zero Defect)供应链质量管理标准IATF16949规范。

AEC-Q标准要求严格,认证难度大

车规级电子元件在环境要求,抗振动冲击,可靠性以及一致性上都有严格要求,因此需要使用更加先进的工艺以及更加严苛的测试程序。

以AEC-Q100为例,规范了测试7大类别:

1)测试群组A(环境压力加速测试)

2)测试群组B(使用寿命模拟测试)

3)测试群组C(封装组装整合测试)

4)测试群组D(芯片晶圆可靠度测试)

5)测试群组E(电气特性确认测试)

6)测试群组F(瑕疵筛选监控测试)

7)测试群组G(封装凹陷整合测试)

AEC-Q100认证只能在全部通过七大类41次测试之后才可以进行。AEC-Q系列的认证、所有试验的完成平均所需的最短时间亦约为半年。

进化中的AEC-Q标准

AEC-Q100、AEC-Q101和AEC-Q200这三个标准是最早制订的、也最常被引用的AEC-Q标准。在AEC网站上的“文档”页面列出了37个标准和子标准,其中七个被列为“新New”或“初始版本Initial release”。因此AEC-Q标准正在演变中,尤其是高级驾驶辅助系统(ADAS)及自动驾驶新技术的进步,该标准也会维持这种不断更新的态势,以满足新技术及新应用的需要。比如,专门为光电半导体optoelectronics, MEMS传感器, 以及模组multichip modules制定的标准:1)AEC-Q102:汽车应用的光电半导体应力测试标准2)AEC-Q103:MEMS压力传感器应力测试标准3)AEC-Q104:汽车应用的多芯片模块(MCM)应力测试标准

汽车电子与消费类对比

IATF16949、AEC-Q及ISO16750中的很多测试标准及流程体系都是汽车行业所独有的,包括我们之前提到的更改过程和重新认证过程。下面我们就从另外几个维度比较汽车电器产品与消费类产品之间的区别。MPS总结出来的一个图更直观。MPS从环境温度、使用寿命、失效率、产品生命周期等四个维度对消费电子和汽车电子进行了对比,其实核心还是那两点:可靠性和长寿命。

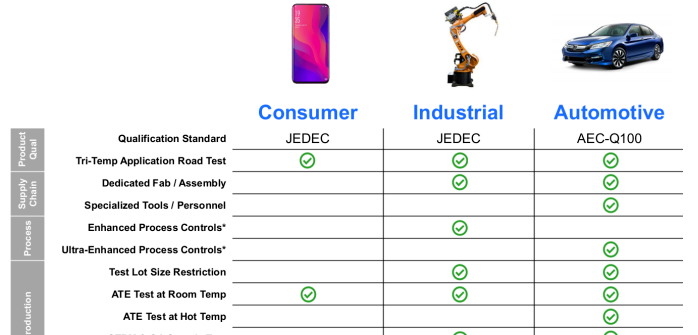

如果我们再从更广的维度对比一下,会更有助于理解汽车级标准的严苛:

这张图从器件的生产、流程的控制、供应链(Fab和Assembly)到认证标准维度对比了消费级、工业级和汽车级的差异,看了这张图就更能理解“车规级”标准的严苛。因此,苛刻的车规级标准是全方位和多维度的,唯有这样才能够确保上百个ECU和上万个电子元器件构成的汽车在这一过程中最终实现长生命周期服役和高可靠性。