随着环保、节能减排的要求不断提高,对新能源汽车电驱动电机也提出了更高的要求。高转速、高功率密度和高紧凑性成为未来汽车电驱动技术发展的主要目标。在各种类型电机中,永磁同步电机可以同时兼顾高转速、高功率密度的要求,但高速永磁同步电机在结构设计、材料、加工、冷却方面仍有难点亟待突破。从电机结构设计、电机控制和功率器件等方面阐述了汽车电驱动用高速永磁同步电机的关键技术及发展现状,并对当前车用高速驱动电机系统设计面临的技术挑战进行简要分析,最后基于高速电机研发的关键问题,聚焦更紧凑结构、高强度永磁材料和更精准控制,对高速电机的多物理场、多学科研发进行了展望。

1 前言

从欧盟提出的Fit for 55[1]战略和中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》[2]中的排放目标及油耗目标可以看出,传统燃油车的油耗优化措施已经无法满足CO2排放目标和油耗目标,汽车产业需要导入能耗低、排放低的电气化方案。因此,汽车产业大力发展混动和纯电动汽车势在必行。而电驱动系统作为新能源汽车主要模块,其性能及发展趋势将影响汽车发展技术路线的选择。

未来电驱动系统将向高功率密度和低成本方向发展,高速化是实现该目标的重要技术手段之一,其优势是同功率工况下,转速增高,转矩可以变小,由此电机尺寸可以减小,电机材料用量也可以降低,由此也带来电机成本降低。因此,电机高速化在混合动力汽车方面具有良好的应用前景。

一般来说,高速电机是指转速超过10 000 r/min或难度值(转速和功率平方根的乘积)超过1×105的电机。目前,高速电机主要包括感应电机、内转子永磁电机、开关磁阻电机和少数外转子用集成电路(Integrated Circuit,IC)电机及爪极电机[1-7]。综合考虑到汽车空间布置和性能需求,内转子永磁同步电机被各大主机厂和零部件供应商广泛应用。

汽车用电驱动永磁同步电机具备4大优势:

(1)转子磁场由永磁体产生,不需要励磁电流,因此永磁同步电机具有铜耗低、功率因数高和效率高的优势。

(2)与电励磁电机比,永磁同步电机具有更小的体积和结构紧凑的优势,因此更有利于汽车结构布置。

(3)永磁同步电机转子运行时不需要励磁电流,因此可以显著降低电动机温升。

(4)永磁同步电机在轻载时效率高,具备较高的高效率运行区。

国外对高速驱动电机的研究有相当的基础,产业化水平比较高。由于国内起步较晚,高速电机的研发多集中在中小功率、低速范围内,高速电机产业化水平较低,与国外相比有一定差距。然而,无论是在国内还是国外,高速电机在设计和分析上仍然存在一些亟待解决的问题,如:电机结构设计、高速轴承、电机冷却、功率器件选型及电机控制。

本文从转子结构设计、电机控制、功率电子器件、高速轴承、减速器、电机冷却性能6 个方面,阐述了高速驱动系统关键技术及发展现状,分析了车用高速驱动电机系统设计面临的挑战,最后基于高速电机研发的关键问题,聚焦更紧凑结构、高强度永磁材料和更精准控制,对高速电机的多物理场、多学科研发进行了展望。

2 高速电驱动系统关键技术及发展现状

电机高速化技术通过提高驱动电机的最高转速,可以降低电机的转矩要求,从而减少电机的体积和质量,提高电机的功率密度[8-9]。同时,高速电机还会推动基于轮毂电机的车辆原地转向、滑板底盘技术的发展。

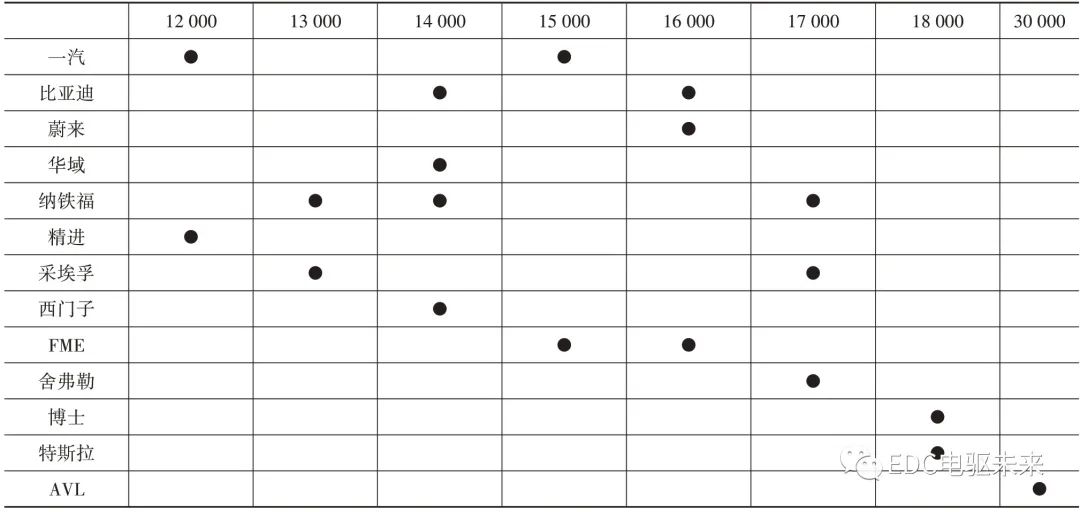

电驱系统最高工作转速行业平均水平为14 000 r/min。行业标杆企业的电机转速最高达到17 900 r/min,AVL 公司发布的下一代产品电机转速达到30 000 r/min,比功率达到7.5 kW/kg。一汽红旗电动车的电机最高工作转速为15 000 r/min,略高于行业平均水平。由表1 可以看出,当前行业内无论是各大OEM 还是TIER1 都呈现电驱系统高速化的趋势,而永磁同步电机作为电驱系统核心部件,易实现电驱系统轻量化、集成化。因此在,汽车电驱动用永磁同步电机的高速化的研究具有较大的潜在经济价值。

表1 驱动电机行业电机转速 r·min-1

注:“●”表示产品具备此转速能力

2.1 转子结构设计

高速电机需采用高强度转子磁路设计来实现,如日产Leaf 2018、丰田普锐斯4 代、本田i-MMD 等电机均采用高强度转子设计,兼顾电磁性能与结构强度。电机高速化使得转子轴扭振加剧,对壳体和轴的强度提出了更高要求。因此,需采用电机和减速器共壳体来提高壳体模态,从而减少装配误差积累。采用电机轴和减速器轴共轴方案,可以有效减少对中误差积累,减小电机轴扭振强度[9-10]。

此外,由于永磁材料承受转子高速旋转产生的拉应力有一定限值,转子表面与气隙高速摩擦,摩擦损耗高于常速电机的摩擦损耗。此外,高速电机永磁电机转子硅钢受材料自身硬度和强度限制,难以承受高速带来的巨大离心力。因此许多公司设计高速电机转子采用的整体设计思路是减少电机外径小、加长转子,这样的设计策略可以减少离心力对转子的影响。图1 为AVL 设计的高速电机方案,其整体结构为细长型,最高转速为30 000 r/min。

多数公司对转子进行外附碳纤维包裹设计,以达到对转子高速运行下保护的目的(图2),其难点在于碳纤维缠绕的均匀性及碳纤维材料预紧力的选择,同时还要考虑缠绕包裹物的残留碎屑对气隙的影响[11-15]。

1.碳纤维缠绕2.磁钢3.转子支架盘

2.2 电机控制

高效、高密度、高电磁兼容性能是电机控制器的重要技术发展方向。通过采用电力电子集成技术,可有效减小整个控制器的质量和体积,提高功率密度、降低成本。

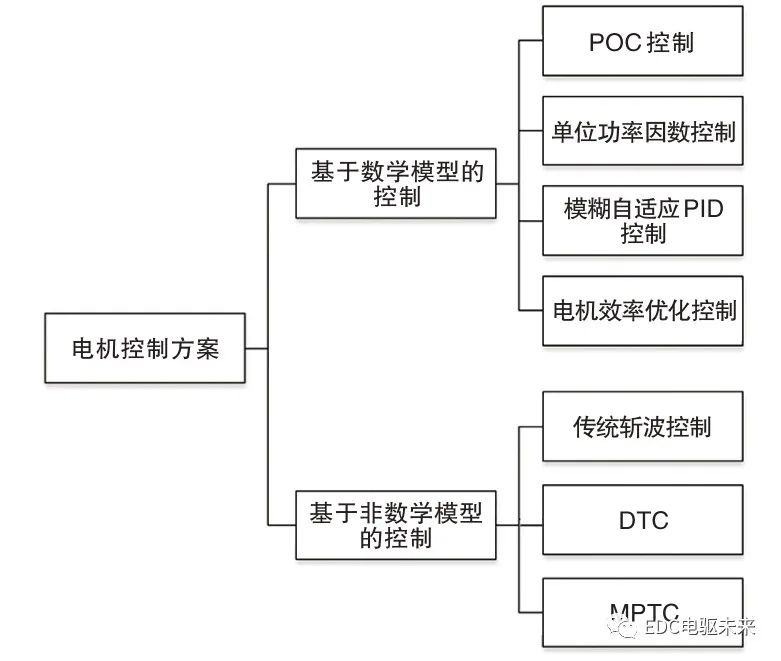

目前,电机的控制方案分为基于数学模型和基于非数学模型2种控制策略,基于数学模型的控制包括:磁场定向控制FOC 方案、单位功率因数控制方案、模糊自适应PID 控制方案和电机效率优化控制方案;基于非数学模型的控制策略包括:传统斩波控制方案、直接转矩控制(Direct Torque Control,DTC)方案和模型预测转矩控制(Model Predictive Torque Control,MPTC)方案[16](图3)。对比分析2种控制策略可知,基于数学模型控制策略可以保证转矩和电流有较为精确地输出,更适用于车用电驱系统中,但占用芯片内存较多,对芯片要求较高。且随着汽车用电驱系统高速化,为了达到稳定的控制效果,需要更高的控制频率(20 kHz 以上),要求主控芯片的硬件执行速度更快,软件功能设计最优化。

图3 电机控制方案

2.3 功率电子器件

电机高速化会导致电机工作频率成倍增加。目前主流的硅基IGBT 在高频情况下损耗急剧增加,会产生大量的热。相较硅基逆变器,在同等功率下碳化硅(SiC)逆变器具有更小的体积、更高的功率密度和更高的开关频率及更高的峰值效率。

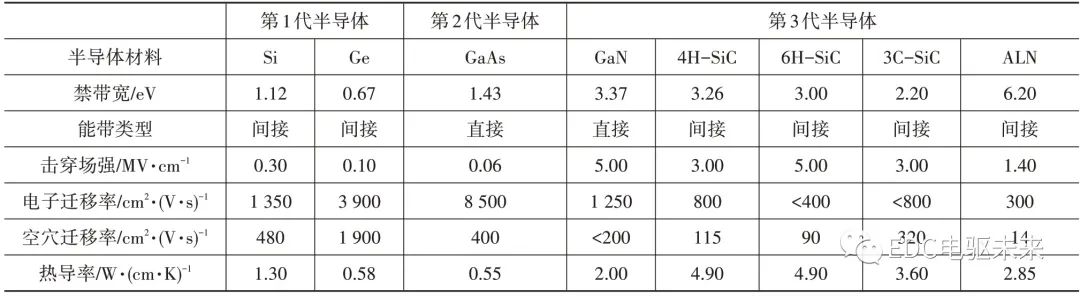

其次,高速化会导致电机反电势增加,需提高功率电子器件耐压性、增强系统保护功能,如增加主动短路设计等,以提高系统安全性。SiC作为第3代宽禁带半导体技术,具有很好的高频特性,同时SiC功率电子器件具有体积小、耐高压、耐高温、损耗低和效率高的优点,相比第1代、第2代半导体器件的性能,是高速化电驱系统功率电子器件的较好选择,详细的性能指标对比见表2。

表2 半导体材料性能指标对比

同时,SiC 高速开关器件也面临一些问题,首先是开关速度与EMI 之间相互制约,其次是SiC 功率电子器件的可靠性低、制造难度较大,良品率低也是其难以快速推广产业化应用的主要原因。

2.4 高速轴承

轴承作为电驱动系统的关键部件之一,需要满足电机高温、高速的严苛运行环境,满足电机的可靠性和耐久性要求。在设计阶段,应考虑高速轴承具有良好的密封性能、高温性能和低温性能,高速轴承应具有承受反复启停和轴向交变冲击载荷的能力。同时还需考虑高速下轴承的NVH 性能,即在超高速运行工况下,轴承保持架应使用NVH性能较好的塑料保持架,金属保持架不能满足高速工况下NVH 性能要求,以避免电机在高速运行时产生啸叫。

2.5 减速器

极高转速对轴承、齿轮和齿轮润滑油都带来更大的挑战,NSK 等国际轴承制造商已经初步具有极高转速轴承解决方案,随着转速的升高齿轮啮合的滑移率会逐步增大,齿轮发生点蚀、烧蚀的风险增高,这需要抗剪切性能更高、高润滑、低摩擦、抗高温性能更优良的润滑脂来应对。降低极高转速下齿轮啮合时的NVH 也是技术难点,目前国内外汽车行业还没有相应的技术实例展示。

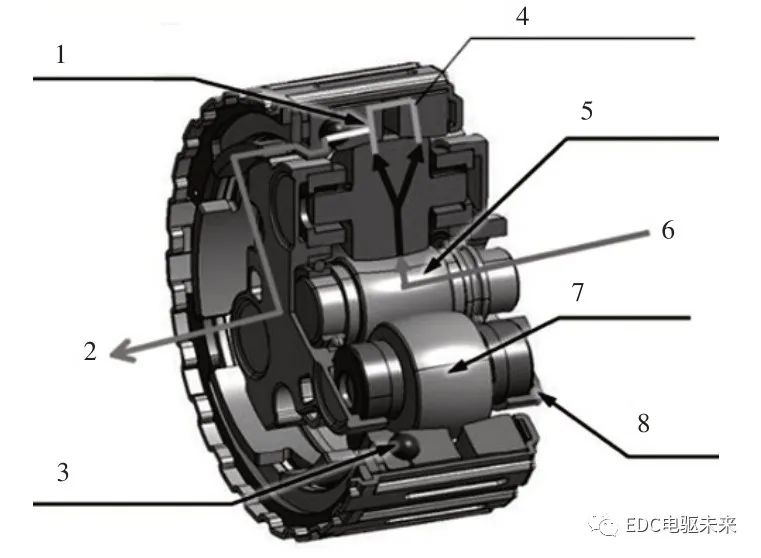

为解决电机高速化带来的一系列难题,NSK 公司推出一种全新的理念,即牵引驱动减速器(Traction Drive Speed Reducer,TDSR)附着摩擦驱动减速技术,TDSR 技术用油膜摩擦代替齿轮传递力矩,当传动部件发生相对滑动时,两部件接触区内的高压油膜发生剪切变形,产生剪切力,从而传递动力。如图4 所示,电机动力由太阳轮输入,经小齿轮滚柱传递到环形滚子后输出。

图4 TDSR传动结构

1.环形滚子(输出)2.变速器3.加载凸轮4.传递路径5.太阳轮(输入)6.电机7.小齿轮滚柱8.固定端

2.6 电机性能及冷却

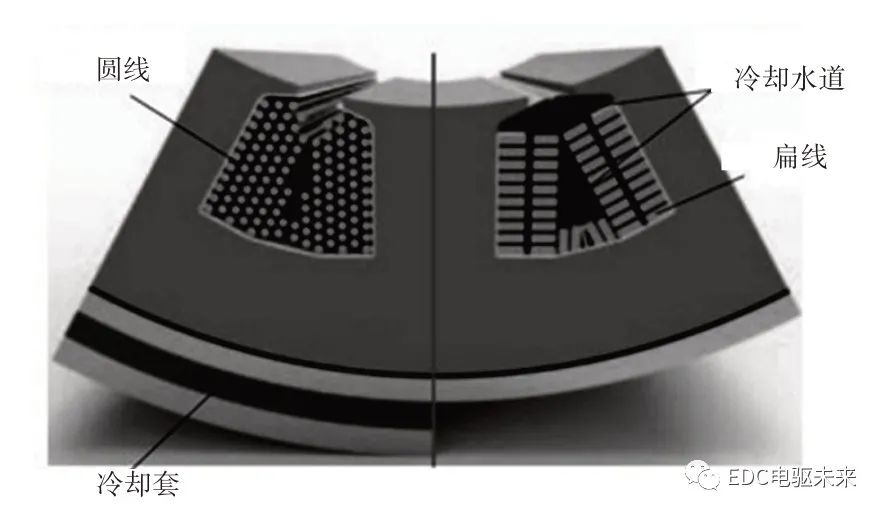

高速电机转子发热量大,需对转子铁芯及磁钢加强冷却。电机常用冷却方法有油冷和水冷两种。通常高速电机需结合高性能冷却,将冷却水道布置在绕组中,采用定子槽内布置冷却管路直接与绕组接触(图5),通过冷却水循环进行冷却散热,提升绕组冷却效率。油冷可以转子轴通油,当转子旋转可将内部的油甩到定子端部从而对电机定转子进行冷却。此外,在壳体上布置油管也可实现对电机进行喷淋冷却。特斯拉、丰田等主机厂产品均有转子冷却设计。

图5 圆、扁线定子冷却对比

3 高速驱动电机系统技术挑战

当前汽车电驱动用高速永磁同步电机已经取得了较大的进展,如一汽、比亚迪、上汽、特斯拉、小鹏、蔚来等主机厂都有高速电机的研发应用,但仍面临性能、材料、结构设计及生产方面的技术挑战。

3.1 高功率密度挑战

功率密度可以通过提升功率而得到提高,根据转矩与功率计算公式可知,功率提升有2种途径:

(1)提高扭矩;

(2)提高转速。

提高电机功率密度需要应对的挑战包括:

(1)提高转矩会导致过载电流加大,造成发热量高,对电机散热造成较大压力;

(2)提高转速时会导致电机铁耗过大,需采用高性能、低损耗硅钢片,因此成本较高。

3.2 高性能永磁材料挑战

永磁材料也是制约永磁同步电机性能提升的重要因素,目前常用的永磁材料为钕铁硼,主要表现为高剩磁密度、高矫顽力、高磁能积和线性退磁曲线优异的磁性能。目前,钕铁硼满足新能源汽车对电机体积小、高功率密度、高效率和高速化的需求,但是钕铁硼温度稳定性差,具有不可逆损失和温度系数较高和高温下磁性能顺势严重的缺点,从而影响电机性能进一步提升。新型永磁材料的研发和应用也将为电机设计提出了新挑战,成功应对挑战将为高速电机的研发注入新的动力。

3.3 电机结构及零部件设计挑战

高速电机中永磁体的离心力会对转子冲片产生较大拉应力,因此需要可靠、稳定的结构设计,同时也要求轴承具有较高的高速承载能力,对电机本身材料也有较高的要求,如:高强度、高硬度、低磁损。而非晶合金材料作为一种新兴的绿色工程材料具有良好的耐磨性、软磁特性和高强高硬度的特点,同时非晶材料可以大幅降低铁芯损耗,适合高速电机的设计选材。

3.4 生产工艺挑战

针对汽车电驱动用高速永磁同步电机,企业缺乏产业化积累,国内企业生产技术成熟度和优良品率不高,随着纯电乘用车市场规模不断扩大,高速永磁同步电机产业化应用将给各生产企业的技术成熟度及高品质量产带来巨大挑战。

4 总结与展望

在节能减排的政策驱动下,新能源汽车已经度过了导入期,正在进入快速成长期发展阶段。高速、高功率密度和紧凑性也是未来电机的发展趋势,永磁同步电机相对其它类型的驱动电机具备体积小、功率密度高的天然优势,因此永磁同步电机会成为电动汽车电驱动用高速电机的首选方案。

非晶合金具有较好的软磁特性,是研发高速电机新型永磁材料的重要候选材料。非晶合金能降低铁心损耗,且由于非晶合金的高频损耗较低,可以通过提高频率提高电机转速、功率密度和转矩密度。开发新一代高效、节能、质量轻和体积小的非晶合金电机,能够有效地提升我国高端驱动领域的研制生产水平,具有重要的经济效益和社会效益。

因此,未来高速电机的发展和研究将基于上述关键问题,开展基于多物理场、多学科的耦合设计,开发高强度、耐高温的永磁材料,研究高强度转子叠片材料和结构,以及开发高速电机控制系统方面的研究。