总体方案选择与设计

方案论证与比较

① 主电路及调整方式的选择

方案一 开关稳压调整

开关稳压调整方式效率高,普遍应用于计算机等现代数字仪器中,但一般纹波较大,难以控制,很有可能造成设计的失败和技术参数的超标。

方案二 串联反馈调整

该方案采用负反馈网络,从输出电压取样与基准电压比较,并将误差经放大器放大后反馈至调整管,使输出电压在电网电压变动的情况下仍能保持稳定。该电路输出电压稳定性好,负载调整率高,引入的负反馈使纹波电压大大减小,且电路简单、容易调试。但其属于线性稳压源,即调整管工作在放大区,因而功耗比较大。

方案三 综合以上两种方案

结合开关稳压调整与串联反馈调整的优点,在串联反馈调整的基础上增加一级预稳压,构成智能恒压差系统,在保证调节范围的基础上减少功耗。

② 控制方案的论证比较

方案一 计数式数字电路控制

此方案使用计数器来来控制输出电流的步进,是一种采用小规模数字电路的控制方法。其优点是不需要软件支持,但元件多、硬件电路复杂、控制呆板、步进难以改变,且精度不高,难以达到设计要求。

方案二 CPLD控制

采用大规模数字逻辑电路CPLD,能够实现高精度控制,功耗也不大,但其成本高、设计复杂。

方案三 单片机控制

单片机控制系统具有成本低、控制灵活的特点,通过软件的编制能够实现多种控制算法,且控制精度高、功耗低;特别是现代的增强型单片机,具有D/A、A/D、PWM、ICP等多种功能,能够单片完成较复杂的控制要求,所以选择单片机控制方式。

总体方案设计

综上所述,我们设计了响应速度快的模拟内环和调节精度高的数字外环双闭环调节系统。此系统通过面板按键对电流值进行预置,单片机输出相应的数字信号,经过PWM控制、信号放大、电平转换,通过串联式稳压调整管输出电流信号。实际输出的电流再利用精密电阻采样变成电压信号,经过高输入阻抗、高精度放大器、A/D转换器,将信号反馈到单片机中。单片机将输出反馈信号再与预置值比较,送出调整信号,再输出新的电流。这样就形成了模拟内环和数字外环的双闭环调节,提高了输出电流的范围、精度、电压调整率和负载调整率,降低了功耗和纹波,并且电路简单、步进可调、可扩展能力强(见图1)。

图1 总体设计方案

理论分析、电路设计与参数计算

电流源的硬件部分主要由单片机系统及A/D接口电路、PWM智能控制恒压差及串联调整模块、键盘与显示电路、控制电源模块等组成。下面将分别对各部分进行分析并给出实现方案。

1 单片机系统及A/D接口模块

单片机选P89LPC938,它是基于80C51内核的高速、低功耗的带片内8Kb F1ash的8位单片机,其指令执行时间只需2~4个时钟周期,6倍于标准80C51器件。P89LPC938内部主要集成了字节方式的I2C总线、SPI接口、UART通信接口、实时时钟、EEPROM、PWM、ICP、A/D转换等一系列有特色的功能部件。

本设计需要三路A/D采样,其中对电流的采样要有很高的精度,考虑到控制精度要求,我们用16位的ADS1100芯片(含PGA放大器)对输出电流进行采样,用938单片机的10位A/D转换器对另外两路信号进行采样(P0.1,P0.2)。

由于P89LPC938和ADS1110内部均带有I2C总线,所以它们的连接很简单。P89LPC938的P2.2,P2.3,P2.4,P2.5脚用于键盘显示功能,P2.6,P1.6用于PWM的输出。

2 PWM智能控制恒压差及串联调整模块

此部分是整个硬件设计的核心,它直接关系到输出电流的范围、精度、纹波与电路的功耗。经过反复调试,我们设计的系统结构如下(见图2)。

图2 系统总体框图

① 开关电源预调整部分

如图2所示,由于输出电压不能超过10V,为了提高效率,减少纹波,先通过降压变压器及整流桥将220V的交流电整成约18V的直流电,通过开关管Q1、Q2,续流二级管D5,储能电感L1、L2和滤波电容C1、C2,构成预稳压开关电源。单片机通过自带的两路A/D对串联调整部分中达林顿管集电级和发射级的电压进行采样(AD0,AD1),通过它们的差值来调整PWM1的占空比,稳定开关电源的输出,从而构成智能恒压差控制系统。这样,既可保证串联调整电路所需的电压差,又降低了串联调整电路输出的损耗,提高了恒流模块的整体效率。在整个模块输入电压发生较大变化时也能进行高精度稳流,由于开关频率远高于工频,纹波也会因此大大降低。

对于Q1、Q2,已知β=30,最大电流为2A,Ui=18V,有:

I=2/β=0.067A (1)

R1=(Ui-0.7-0.3)/IR1=254Ω (2)

取R1为270Ω,938管脚输出的最大电压为3V,通过R2的电流为:

IR2=IR1/β=0.067/30=0.0022A (3)

R2=(3-0.7)/IR2=1K (4)

由于本设计对纹波的要求比较高,所以稳流电感L1、L2和滤波电容C1、C2的选取值至关重要。设电感L1的输入电压Vi,电感L2的输出电压Vo,则占空比为:

D=Vo/Vi=0.722 (5)

设工作频率fS=10kHz,则TS=0.0001S,负载R取5Ω,纹波电压为输入电压的0.5%,即ΔVo/Vo=0.5%,则:

L1=L2=(1-D)RTS/2=69.5μH (6)

C1=C2=VoDTS2/8LΔVo=2500μF (7)

② 串联调整部分

这部分将单片机输出的PWM方波通过多级RC滤波,形成平稳的基准电压,作为模拟内环的给定值,电流输出范围20~2000mA,步长最小1mA,共有1880个数值。938的捕获/比较单元内部是16位的定时器,输出至PWM2的占空比有65536种状态,满足要求。

由于938单片机的A/D采样电压不能超过3V,而调整管的发射级输出电压最大为10V,集电级电压稳至13V,均超采样的最大值,所以要进行分压。R3、R4、R5、R6为分压电阻,R4、R6可调,取R3=3.3KΩ,R4=1kΩ,R3=2.2kΩ,R3=1KΩ,可满足要求。

R8为采样电阻(采用电流表中的标准分流电阻,稳定性好,精度高),其值取为0.1Ω,它将输出电流以电压的方式输入到放大器A2的同相端。其中,R12为保护电阻,其上的电流可以忽略不计。放大器的输出经ADS1110高精度A/D转换器反馈到单片机,与给定进行比较,构成外部数字闭环控制。设A2的输入电压为U1,输出电压为U2,根据电流相等有:

(U2-U1)/R13=U1/(R14+R15) (8)

可得放大倍数为:

U2/U1=R13/(R14+R15)+1 (9)

U1最大为0.1Ω×2A=0.2V,U2最大为3V,所以放大器A2的放大倍数设置为15较为合理。据此可取R13为10kΩ,R14为0.5kΩ,可变电阻R15取为1kΩ,其放大倍数范围为6.7〜20,满足要求。

内环模拟调节由调整管Q3、Q4、差动放大器A1(输入阻抗高,具有较高的共模抑制比)及辅助元件构成,采样电压通过放大器A2输入到差动放大器的反向端,PWM2输出电压滤波后到差动放大器的同向端,当输出电流低于设定值时,差动放大器输出为正,调整管导通,输出电流增大,直到与设定值相等。

D7、D8、D9、Q5组成过流保护电路,若输出电流由于干扰偏离给定值太大时,差动放大器输出电压便很大。当其超过 0020一定值时,Q5便导通,切断调整管的基极电流,关闭输出,起到了过流保护的作用。

3 键盘及显示模块

键盘与显示模块的工作原理如下:单片机通过DIN端口,将需要显示数据的端码和位码信息在SCLK脉冲的控制下分别移入到两片74HC164和595中,段码在164中,位码在595中,之后通过RCLK脉冲送出位码信息完成数据显示。ReadKey端口是键盘检测口。在该部分的软件先取数据输出显示,显示后紧接着查询ReadKey端口(对应位码)是否为低电平,如果为低电平则记录送出的位码信息。之后,进行第二次循环,显示数据并查询ReadKey端口,当ReadKey端口为高电平或是在ReadKey端口为低电平时记录的位码信息与上次不相同时放弃键处理;当两次读ReadKey端口为低电平记录下的位码信息相同时进行相应的键处理操作。

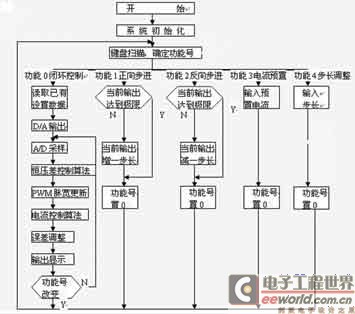

图3 主程序流程图

主程序设计

在系统加电后,主程序首先完成系统初始化,包括ADS1110、I2C口、SPI口、中断、定时/计数器、CCU中与PWM输出相关的寄存器等工作状态的设定,给系统变量赋初值,显示上次预置值等;然后扫描获取键值,执行相应的功能子程序。当启动键按下后,根据预置值、步长等参数计算对应输出的数字量,再进行闭环反馈调整。

测试数据与结果分析

1测试器材

DF1930数字毫伏表、Thurlby1905a型数字表(四位半电压表)、100M双踪数字存储示波器TDS2012、直流稳压电源LPS-305(0〜30V/3A)、六位半数字多用表HP34401A、电阻箱(0.5〜5Ω、5〜50Ω、50〜500Ω)。

测试方法、数据与结果分析

设定输出电流2000mA,负载电阻由0.5〜5Ω变化时,电流源负载特性数据及纹波计算如表1。

由表1可知,最大偏差ΔImax=2.8mA,纹波电流的平均值为0.129mA,最大值为0.191mA,满足高精度、低纹波的要求。

本设计的创新之处是综合考虑了精度、纹波、功耗、复杂度等方面的要求,较好的完成了一个高精度数控直流电流源的设计制作与调试,达到了较高的技术指标。但是,看似简单的电源,也有很多值得仔细研究的地方,比如电路的稳定性(如何克服闭环振荡,包括寄生振荡),精度的提高,纹波的减少,动态响应的品质及造成测量误差的诸方面,这些都值得我们更进一步地研究与学习。