一、车间问题介绍

工厂为什么存在?

以客人为中心--八大支柱之一

产品和服务增值—八大支柱之二

管理层的承诺—八大支柱之三

员工的成就—八大支柱之四

供应商的参与—八大支柱之五

资讯管理--八大支柱之六

实事求是--八大支柱之七

持续改善--八大支柱之八

二、车间问题诊断

1. 沟通管理

要实行『高效生产』—首先要根治车间问题

2. 什么是车间问题?

3. 员工对处理问题的忧虑:

4. 车间问题诊断方向:

5. 车间问题的类别

◆在问题浮现前将潜在问题消除

三、车间问题解决

1. 如何解决车间问题?

2. 车间问题解决法:

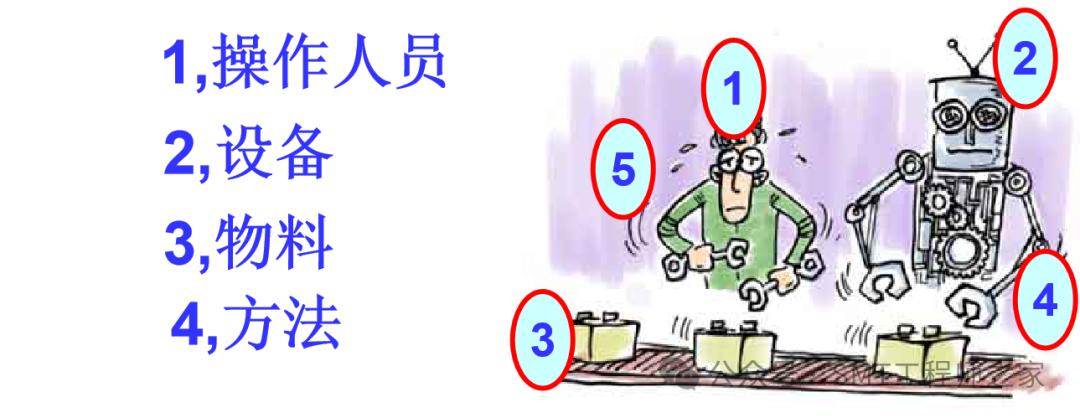

3. 标准作业三要素之改善四法宝

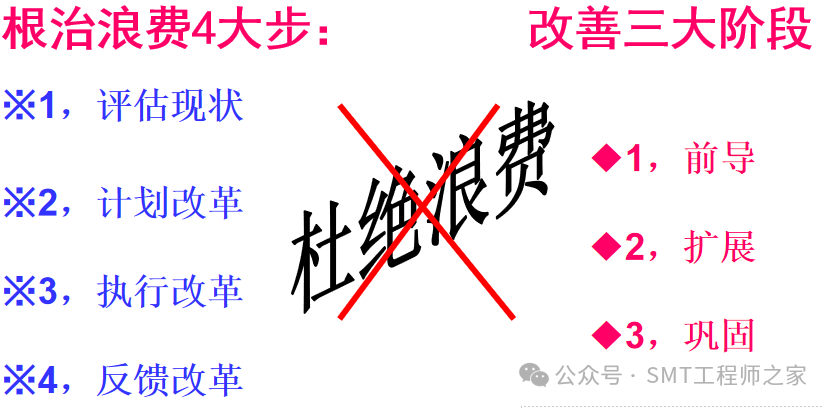

4. 浪费矩阵图:

改善小组定义:

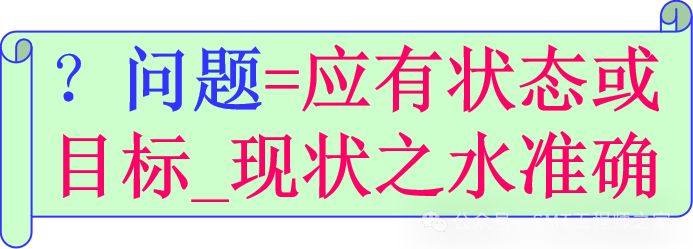

5. 问题定义原则:

6. 脑震荡分析:

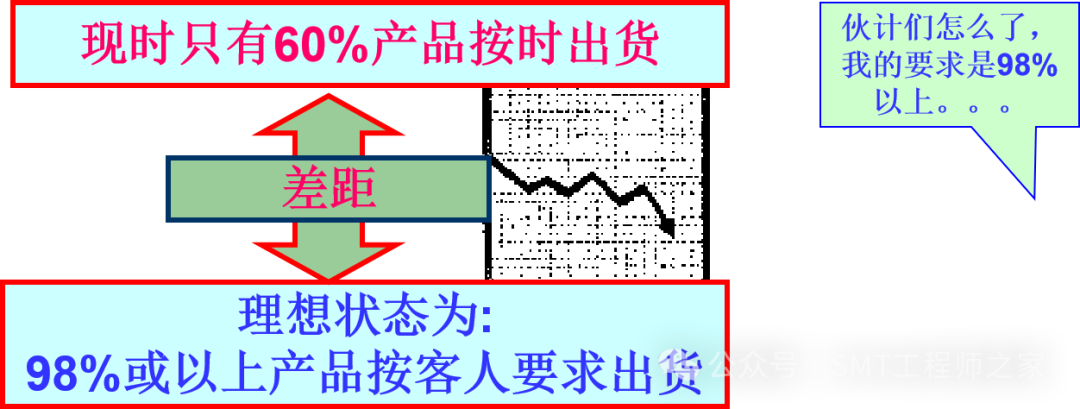

车是问题定义例子:出货表现欠佳

7. 柏拉图分析

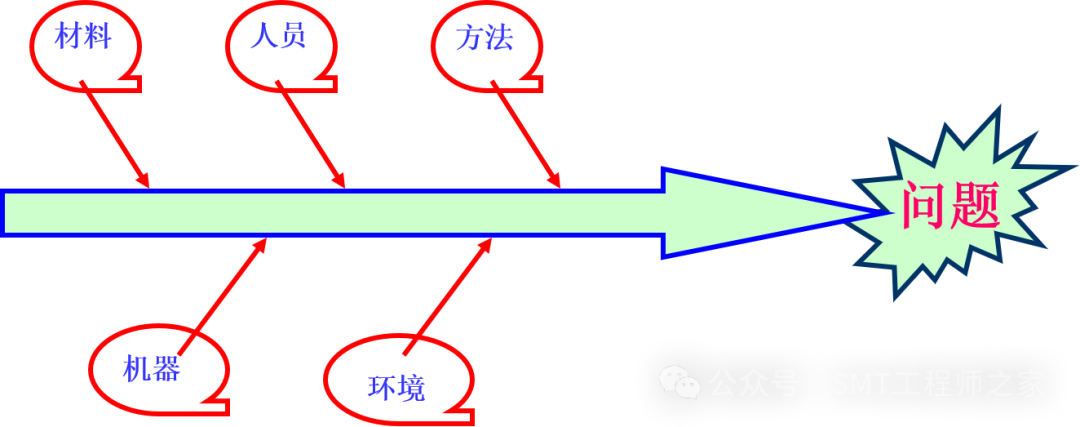

8. 鱼骨图基本构成图

9. 甘特图执行时间表: 会议厅预定日程表(2024年08月01周)

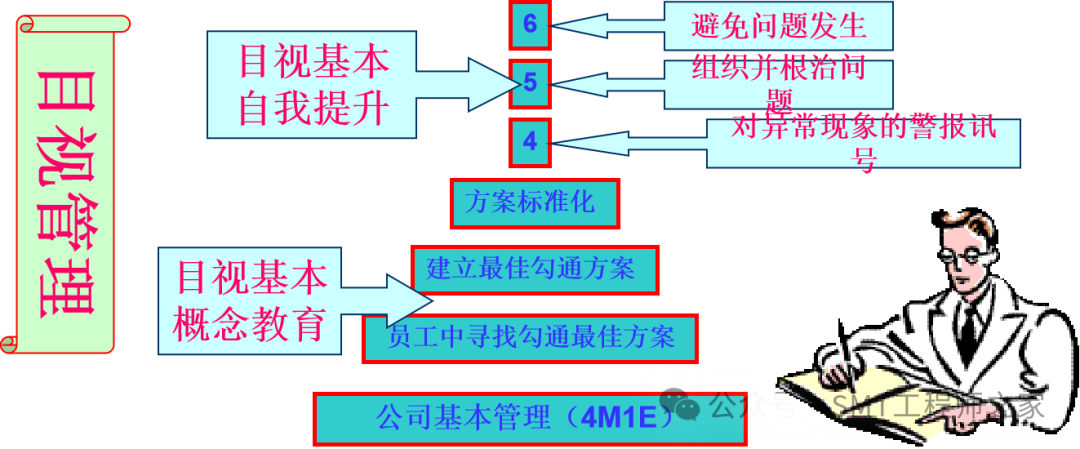

标准化车间的基本元素:

车间标准化好处:

四、实战

从产品工序分析看改善

1. 产品工序分析步骤

2. 改善方案一:从整体上分析

3. 改善方案二:从加工上分析

4. 改善方案三:从搬运上分析

5. 改善方案四:从检查上分析

6. 改善方案五:从停滞上分析

7. 改善方案评价:

效果只有拿数据说话,改善是否成功只有拿金钱来衡量!

保持改革成果的基本要求:

改善全面展开:

一位成功的现场改善者:就是能够在最短的时间里敏捷地发现最合适的解决困难的办法,并迅速地付诸行动。