随着汽车市场的大变革,新能源汽车逐渐替代传统燃油汽车。新能源汽车绝大多数离不开电池模组,同时又需要满足汽车车身轻量化的要求,故电池外壳通常采用密度小、强度高的铝合金来制造。但是铝合金焊接起来难度大,尤其是薄板铝合金焊接难度更大。本文主要研究采用脉冲激光焊机对0.5毫米铝合金薄片焊接时,采用合适的焊接参数,焊前采用CCD实时成像技术监测母材拼接距离,定位准确后再进行焊接,焊接过程中选用平均焊接速度≥20mm/s,能够获得焊接熔深0.4~0.7mm,熔宽0.8~1.2mm,并且焊缝成形美观的焊缝。

新能源汽车电池外壳激光焊接工艺流程

激光焊接由于采用能量密度特别高的激光作为焊接热源,故焊接起来速度快,热影响区小,焊接变形量小,对于铝合金焊接也能够获得焊接质量优良的焊缝。其中,电池外壳焊接时焊接材料涉及铝合金和紫铜两种异种材料的焊接,铝合金焊接时极易氧化,铜由于导热性极强,焊接难度非常大。电池外壳有圆形和方形两种形式。焊接方式有拼接焊和搭接叠焊两种方式,焊接部位涉及防爆网、极柱、封口处、模组等部位。

试验方案设计

1.试验总体方案描述

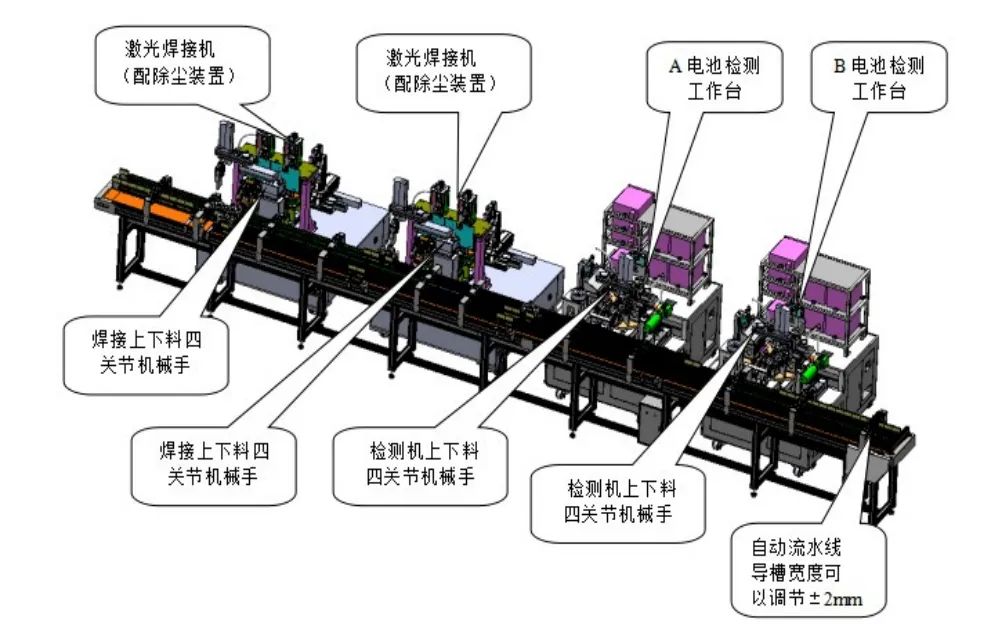

试验采用两台激光焊接机进行焊接,两台检测机进行检测,一条主流水线运送电池,主流水线又有多个分支,机器外形尺寸11000mm×2500mm×2000mm(长×深×高)。针对新能源汽车电池外壳激光焊接要求,本方案由激光焊接机、检测机、在线打标机、自动流水线等单元构成。其中激光焊接机最先工作,主要完成电池的焊装工作,检测机主要对焊缝进行测试,检测其是否短路,以及密封性,打标机打印标签,并自动把不合格品剔除流水线。

其中位于流水线前端的两台激光焊接机均配备有激光发射器、立式激光焊接头、三轴机械臂、气动夹具、传送带、机械手配合上下料等,两台激光焊接配置一致。采用双机械手上下料,相互不干扰,装配精度高,生产效率高。

本方案的显著优点是:

(1)焊接采用两套激光焊机,配置两套上下料装置,同时进行焊接,提高生产效率,同时减少焊接变形;

(2)两个焊接工作台各配备一台机械手上下料,焊接区域与上料区域分开,在工作过程中,保证操作人员的人身安全。

2.设备总体布局图

最终试验采取的布局如图1所示。

图1 设备总体布局图

试验操作过程

电池外壳组装好后,立放在传送带上,然后经由传送带传至焊接区域。由焊接机械手上料,然后组装,采用启动夹具进行定位夹紧,焊前采用CCD检测拼缝,保证焊缝间距,间距一致且合适才能焊接。CCD定位误差在0.05毫米以内。采用激光焊接机对电池进行封装焊后,能够达到焊接熔深0.4~0.7mm,熔宽0.8~1.2mm。激光焊后,焊缝整体外观整洁,焊缝成形美观,焊接变形量小于0.5毫米。同时,在焊接机头上方配备排烟除尘装置,及时除去焊接过程中产生的烟尘,维护生产环境。焊接夹具采用气动控制,能够实现自动定位、夹紧工序,能够利用输送轴把电池外壳精准送到焊接位置,焊接期间,采用CCD实时监测焊接过程。夹具可以根据被焊电池外壳大小自动调节。

图2 整条流水线操作流程图

试验小结

通过试验发现,采用流水线作业更能获得质量一致度高的产品,焊前采用CCD监测焊缝间距,定位准确后再进行焊接,焊接过程中选用平均焊接速度≥20mm/s,焊接熔深0.4~0.7mm,熔宽0.8~1.2mm的焊接参数能获得焊缝成形美观的焊缝,同时采用两台激光焊机焊接,能有效减小焊接过程中的变形量,能将变形量控制在0.5mm以下。