新能源驱动电机轴承最常见的失效模式除了之前文章中提到的 蠕变跑圈 以外,还有 电腐蚀 。其中电腐蚀的失效模式又可分为 白蚀裂纹(WECs) 和 凹槽腐蚀(FLUTING) 。

工程应用中最容易分辨及观察到的是后者,所以一般大家说的轴电流导致的轴承腐蚀说的也是后者,当然危害也是最大的。

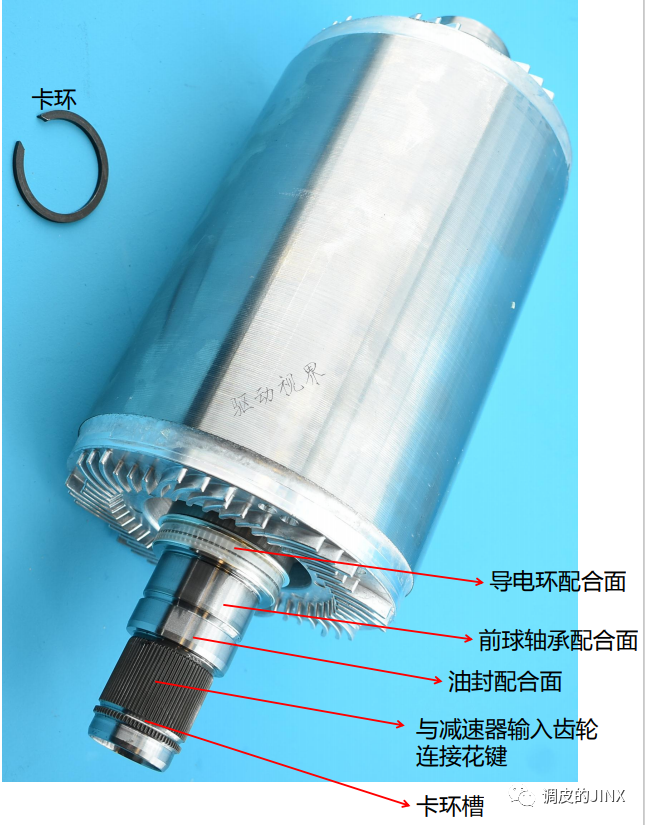

随着新能源的发展,轴电流实际应用解决的方案已日渐成熟,常见的有轴接地、陶瓷球轴承、导电油脂等。前面的“ 我们从奥迪E-TRAN学到什么? ”文章中有提及奥迪方案。E-TRAN电机转子具有特殊的轴接地,以避免可能的轴承电流流过滚动轴承或齿轮。同时,两个内部转子轴承设计为陶瓷轴承,以避免轴电流通过。功能是防轴承电腐蚀。

轴电流的产生以及解决方案我们不做过多的阐述,本文尝试着去讨论失效的机理。

研究表明0.01A的电流能够降低轴承的使用寿命达20%。 如果只从电流数值上来说,很难理解这种低值电流到底是如何显著的损坏轴承? 甚至可以达到达到肉眼可见的凹槽。

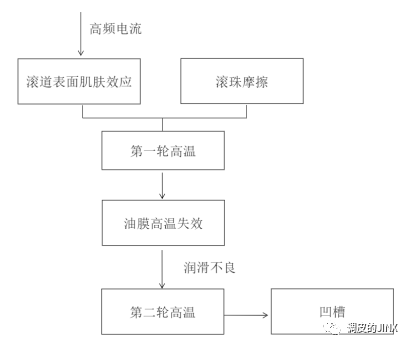

对于凹槽的形成,现在大家可以达成一致的是:

第一阶段,电流的产生: 凹槽是表面之间显著电压差异引起的失效模式 。

第二阶段,腐蚀过程:高温+应力。

在高温的形成上,分歧就存在了 。最常见的一种理论认为凹槽是由电火花加工,也就是电弧产生高温。虽然这种理论有一定的说服力,但笔者更倾向下面的这种机理,即 轴承趋肤效应导致的失效 。

趋肤效应并不陌生,是阻碍扁线电机高速化发展的一大障碍。其原理简单如下:

当导体中有交流电或者交变电磁场时,导体内部的电流分布不均匀,电流集中在导体的“皮肤”部分,也就是说电流集中在导体外表的薄层,越靠近导体表面,电流密度越大,导体内部实际上电流较小。结果使导体的电阻增加,使它的损耗功率也增加。这一现象称为趋肤效应(skin effect)。

对于钢,如果频率为100kHz,则皮肤深度约为30um。如果频率增加到1MHz,皮肤深度减少到大约10um。 因此,驱动电机轴承的高频电流主要通过很浅的钢表面。即使轴承电流强度低到mA级,但在非常浅的表面上的热积累是不容忽视的。 轴承电流皮效应引起的热量积累,加上滚珠摩擦产生的热量,将导致第一轮高温。该温度并不能直接熔化钢表面,但是却能使得润滑油膜产生高温失效。最终,轴承会因为润滑油膜高温失效导致润滑不良继续升温,继而达到熔化钢表面的第二轮高温。从这个角度来说,轴电流导致的凹槽的原罪是集肤效应。