在这些应用当中,很多时候都要求开关电源不仅能够控制能量的双向流动,还要能够实现低压、大电流的输出。在开关频率不太高的情况下,随着输出电压的降低、输出电流的增加,整流损耗就成了影响开关电源效率的主要冈素。因此,为了提高开关电源的效率,就必须设法降低整流损耗。而在本文中采用的同步整流技术就是一种降低整流损耗的有效手段。

在以往的电源设计当中,模拟控制技术因其动态响应快、无量化误差、价格低廉等优点而被广泛应崩;而数字控制技术则由于其成本和技术等方面的因素而较少得到应用。近年来,随着半导体技术的不断发展,数字微控制器的成本显著降低,性能不断提高,这就使得高频开关电源的全数字化成为可能。由于数字控制具有能够简化系统硬件没计、减少分立元件的数量、改善系统可靠性等诸多优点,因此它必将在今后的开关电源设计中得到越来越广泛的应用。

1 系统介绍

1.1 系统基本说明

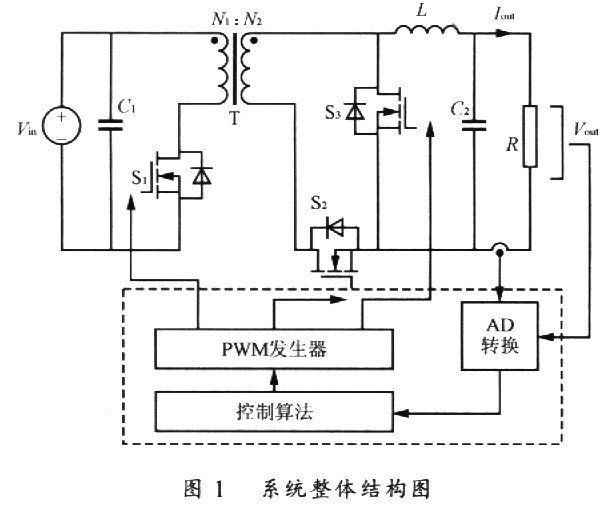

系统的整体构成如图1所示。图1中虚线内为系统的控制部分。其余为主电路部分。主电路的工作原理将在后面详细分析。

在系统的控制电路中,其核心处理器是PHILIPS(飞利浦)公司出品的基于ARM7内核的LPC2119微控制器。LPC2119具有高性能、低成本、低功耗等诸多优点,很适合应用于对成本和性能都有严格要求的工业控制领域。负责A/D转换的是24位高精度的A/D转换器CS5460A,它同样具有低成本、高性能的特点,以往在各类产品中有着广泛的应用。

控制电路工作时,CS5460A在获得系统输出电压、电流量的模拟信号后,将它们转变为数字量,并通过专用总线传给LPC2119。LPC2119得到这些信息以后先对其进行数字滤波等软件处理,然后再将其作为反馈量,用于控制算法的运算,得到控制量及其相应的驱动信号.最终控制主电路开关管的动作。

1.2 双向DC/DC全数字控制的软件实现

如前所述,出于简化控制电路结构、增加系统可靠性等方面的考虑,系统采用以ARM芯片LPC2119为控制系统核心的全数字化设计。要实现我们期望的控制功能,除了在上面介绍的基本控制电路外,完善、可靠的控制软件和恰当的控制策略也都是不可或缺的。

在控制软件方面,笔者本着层次分明、时序分级、全局考虑、书写规范的设计总则进行了系统控制软件的开发。根据电力电子软件的实际需要,程序整体上分为3个层次,分别是主控层、算法层和接口层。其中接口层为底层,主控层为顶层,算法层起到连接主控层和接口层的中间桥梁作用。具体来说,主控层不涉及具体的操作,只负责各个任务的调度,中断的安排,时间和优先级的处理等。主控层有一个文件,包括main函数和中断函数。在main函数和中断函数中调用算法层的函数来实现系统的功能。而算法层则负责具体任务的执行,控制算法的实现,系统的主要功能全都在算法层中体现。接口层负责与硬件的接口,所有跟外设有关的操作都在该层进行处理。

在控制策略方面,本文选择了增量式数字PI算法。增量式PI算法的主要优点为

(1)增量式算法不用做累加,控制量的确定仅与最近几次误差采样值有关,即其误差不累积。

(2)其每次输出的是控制量的增量,误动作影响小。

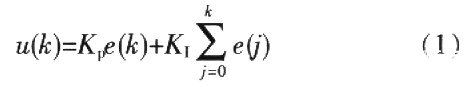

在PI算法中,比例部分能够改善系统的动态性能,而积分部分则能够减小系统的稳态误差,理论上可实现无静差的输出。离散化后的数字PI算法表达式为

式中:KP为比例系数;

K1为积分系数;

e(k)为本次误差;

u(k)为本次控制量输出。

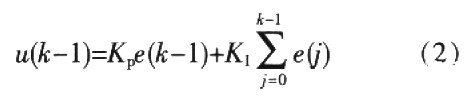

由式(1)递推可以得到

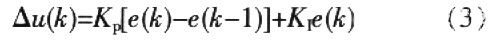

式(1)减去式(2)可得到增量式数字PI控制算法的表达式如下:

式(3)中的△u(k)即为数字调节器输出的控制量的增量。所以,控制算法最终输出的控制量为:

在装置的实际工作当中,若负载为铅酸蓄电池,则当能量正向流动(充电)时,系统可根据需要分别应用电压闭环或电流闭环来控制装置的输出电压和输出电流。电压、电流闭环采用的就是本文所述的增量式PI算法;当能量反向流动时,出于实际应用的需要,系统只对负载(蓄电池)侧进行恒流控制。

2 电路工作过程分析

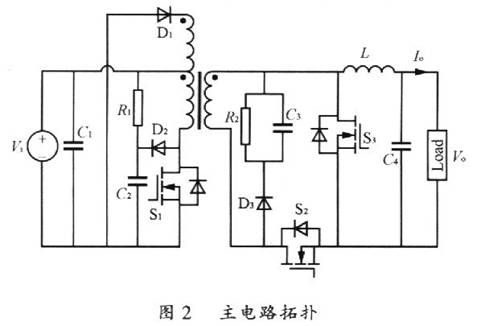

本文提出的主电路拓扑如图2所示,主要包括:电源输入侧滤波电容C1;主开关管S1以及由R1、C2、D2组成的S1的SNUBBER电路;变压器T以及为其原边进行磁复位的第三绕组和为其副边进行磁复位的由R2、C3、D3组成的钳位电路;整流管S2、续流管S3和输出滤波环节L及C4等几部分。

2.1 能量正向流动时工作过程分析

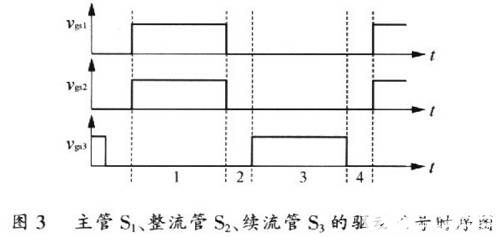

为便于分析,假设此时负载为一只蓄电池。电路控制能量正向流动时,主电路每周期的工作总的来说可分为两个阶段,即正向流动阶段和续流阶段。但为了防止整流管S2和续流管S3同时导通造成变压器副边的贯穿短路,两管的互补脉冲需要加入死区,因而最终电路的工作过程可分为4部分。主管S1、整流管S2、续流管S3的驱动信号如图3所示,图3中的l至4即分别对应了电路工作的4个阶段。

当能量正向流动时,若输出电流流过管压降较大的M0S管寄生体二极管,则会带来很大的整流损耗和续流损耗。为此,我们应用了同步整流技术,使电流流过导通电阻只有6mΩ的MOS管,大大地减小了损耗、提高了效率。以下便是能量正向流动时4个工作阶段的详细分析。

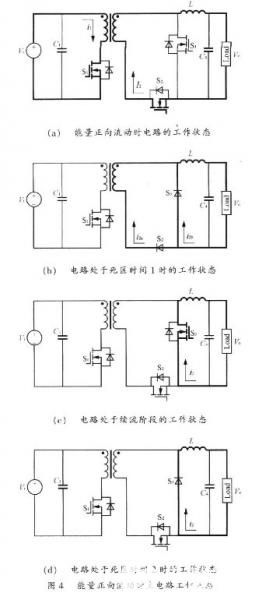

阶段l(能量正向流动) 此阶段开始时,主管S1和整流管S2被触发导通。输入电流流入变压器原边绕组的同名端,输出电流流出变压器次边绕组的同名端。此时能量由输入侧向负载侧传输的方式同传统的单端正激变换器基本一致,其电流流向如图4(a)中所示。图4(a)中的i1代表变压器原边电流,i2代表变压器副边电流(下同)。此过程直到主管关断时才会结束。

阶段2(死区时间1) 此阶段刚开始时,主管S2和整流管S2关断,续流管S3仍未导通但其体二极管已经导通。由于变压器漏感的限制,变压器副边的电流由输出电流逐渐减小,而流过续流管体二极管的电流则由零开始逐渐增大。在此阶段中,输出电流在由整流回路向续流回路转换。此过程电流方向如图4(b)中所示。图(b)中的i2a、i2b分别表示负载电流流经整流管和续流管的两部分。

阶段3(续流阶段) 在此阶段开始时,续流管S3被触发导通,所以输出电流主要经由S3续流,因而损耗大为降低。此阶段将持续到续流管S3关断时才会结束,其电流流向如图4(c)所示。

阶段4(死区时间2) 此阶段刚开始时,续流管S3关断,但其体二极管仍导通续流。输出电流完全经由续流管的体二极管进行续流。此阶段直至主管导通以后才会中止。此过程电流方向如图4(d)所示。至此,主电路一周期的工作已经结束。当电路下一次的动作时,主管S1和整流管S2又会导通,电路又重新进入阶段1时的工作状态。

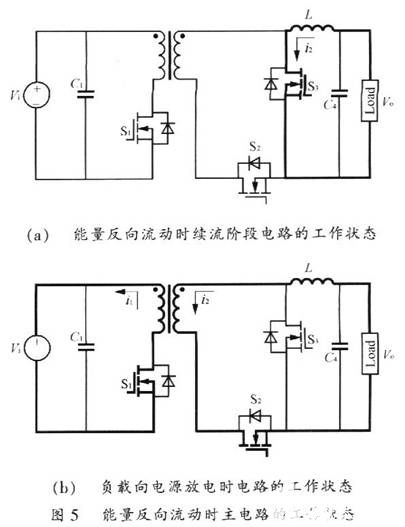

2.2 能量反向流动时工作过程分析

在能量反向流动时,电路的工作过程与BOOST电路基本一致,可大体分为两个阶段。

阶段l(续流) 此阶段当中,续流管导通、整流管关断,蓄电池放电电流i1流过电感线圈L,电流线性增加,电能以磁能形式储在电感线圈L中。此过程电流方向如图5(a)所示。

阶段2(反向放电) 此阶段当中,续流管关断、整流管导通。电感L将其中储存的磁能转化为电能与蓄电池一起向输入侧放电。其电流流向如图5(b)中所示。

2.3 变压器、电感、电容参数的选取

综合电源体积、系统效率、控制精度、器件耐压等诸多因素的考虑,本文选取的工作频率f=55 kHz,T=1/f,最大占空比Dmax为0.4,则主管S1的最大导通时间toNmax为

3.1 变压器的计算

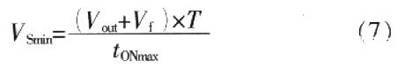

变压器副边电压Vs按式(6)计算。

式中:Vo代表输出电压;

Vf代表变压器副边的管压降和输出滤波电感的压降。

则变压器副边最低电压应为

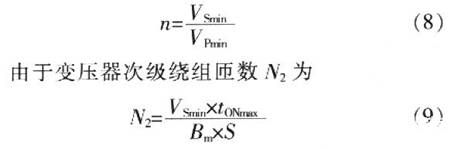

若输入电压Vp的最小值为VPmin,于是可求得变比n为

式中:Bm为铁心的最大工作磁通密度;

S为变压器磁芯的有效截面积。

因此,可求得变压器原边绕组匝数N1为:

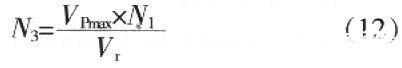

在计算第三绕组时,首先应根据伏秒积平衡的原则计算复位电压Vr为

式中:tDFFmin为主管S1的最短关断时间;

VPmax为最大输入电压。

然后可求得负责变压器原边磁通复位的第三绕组的匝数N3为

2.3.2 输出滤波电感L的计算

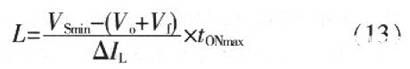

要计算输出滤波电感的电感量,首先应确定流经电感的电流△IL的大小。从电感线圈的外形尺寸、成本、过渡响应等方面考虑,△IL取输出电流Io的10%~30%比较合适。在本文中,为了更好地限制输出电流中的纹波含量,取△IL为输出电流Io的10%。综上,由式(13)可求得电感L的大小。

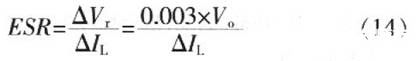

2.3.3 输出电容C4的计算

输出电容的大小丰要由输出纹波电压抑制的限值而确定,也就是由△IL以及输出电容的等效串联电阻ESR确定。通常输出纹波电压取为输出电压的0.3%~O.5%,在本文中纹波电压取0.3%。所以,可求得

在求出ESR后,可根据厂家提供的产品手册选取合适的滤波电容。

3 实验结果

IRL3803,变压器原边磁复位电路中所用的二檄管为PHILIPS(飞利浦)的BYV26G。这里必须指出的是,在进行整流管和续流管的选型时,除了要考虑功率器件的耐压、通流能力外,还应特别注意导通电阻值的大小。本文选择的IRL3803是IR公司推出的专门用于同步整流的MOS管,导通电阻只有6mΩ,能够最大程度减小导通损耗和从而减小发热。由式(5)~式(14)计算可得变压器原边、副边、第三绕组的变比为170:3:255;输出滤波电感为14.72μH;电容为9900μF。负载为单体铅酸蓄电池。

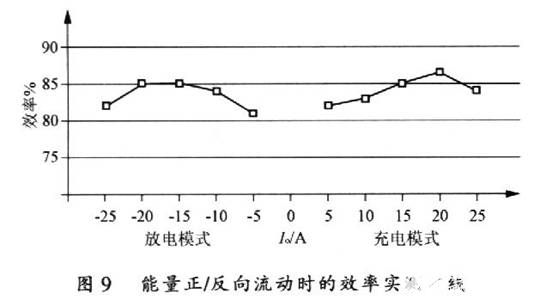

实验主要技术条件如下:开关频率为55kHz。正向工作时,输入电压Vi为400(1±5%)V,额定输出电压Vo为2V、输出电流为20A;反向工作时,输入电压为2(1±10%)V。

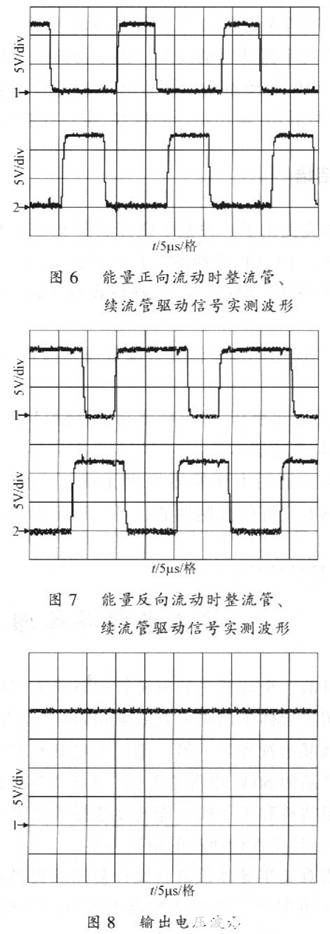

经测最,系统工作时稳压、稳流精度均可达到小于O.5%的设计要求;装置最高效率为86.7%。主要实验波形如图6~图8所示;能量正/反向流动时,系统的效率曲线如图9所示。

图6为给蓄电池充电时整流管、续流管驱动信号的实测波形。此时原边主管波形与整流管完全同步。图6中通道l为整流功率器件的驱动波形,通道2为续流功率器件的驱动波形。图7为能量反向流动时,整流功率器件、续流功率器件的驱动信号实测波形,此时原边主功率器件不动作。图7中通道1为整流功率器件驱动波形,通道2为续流功率器件驱动波形。图8为能量正向流动时,DC/DC变换器输出2V电压的实验波形。从图8中可看出,输出稳压精度高,电压纹波很小。

4 结语

本文提出了一种基于微控制器LPC2119的全数字双向DC/DC变换器。其主要特性有:

(1)采用全数字控制,硬件设计简洁、可靠性高;

(2)应用同步整流有效降低通态损耗,系统效率高;

(3)输出稳压、稳流精度高,系统控制性能好;

(4)系统成本低。

实验证明本变换器原理正确,工作安全可靠且具有良好的控制性能,可应用于单体蓄电池充/放电等多种既要输出低压大电流又要控制能量双向流动的场合,具有广阔的市场前景。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服