1 电感简介

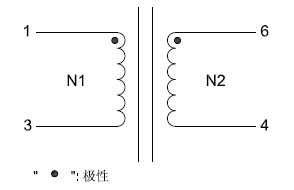

电感是用绝缘导线(如漆包线、纱包线)绕在绝缘骨架或者磁芯、铁芯上的一组串联同轴线匝,是电子电路中常用的元器件之一。电感的主要作用是对交流信号的隔离、滤波或者与电容器、电阻组成谐振电路。当线圈中有电流通过时,线圈的周围就会产生磁场。当线圈中电流发生变化时,其周围的磁场也会相应的变化,此变化的磁场可以使线圈产生感应电动势,具体结构如下图:

图1 电感结构图

2 技术背景

空调用控制器发现多联内机主板电感受力破损问题突出,主板不通电、显示板不显示问题,故障件均表现为L5 电感引脚受力起翘,电感线圈断开导致。生产班组不集中,物料厂家批次不集中。

3 失效分析

3.1 故障主板失效分析

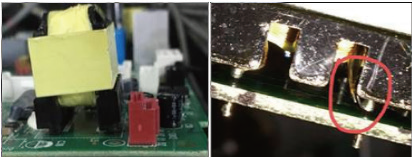

故障主板上仅电感失效,L5 电感引脚脱出骨架从而导致引线受力崩断,主板更换L5 电感后可正常工作,从故障品外观可以看出电感失效为应力失效导致。

图2 引脚从骨架中脱出(左)、引线受力崩断(右)

4 生产过程机械应力排查

4.1 配送环节

厂家以及蜘蛛班配送均为钙素盒整盒包装来料,检查手插段插装此物料岗位物料放置在物料盒内,未发现异常隐患点。

4.2 波峰焊环节

查看波峰焊出板口,主板出板方式为电感朝外侧出板,与故障件受力方向不一致,排除波峰焊出板口卡板导致。

4.3 产线周转

产线周转:过程排查班组波峰焊后补焊岗位以及炉后AOI 岗位存在周转情况,且器件面朝下放置过程存在受力隐患,但受力方向为由外至内,与故障异常不符。

4.4 喷胶环节

对班组过程喷胶机以及涂覆机操作过程情况进行检查,过设备时主板存在板边,且均为整拼主板(1 拼2 块)进行操作,过程未发现异常。

4.5 分板环节

班组分板边岗位在功能测试后,查看班组分板边操作,存在手拿取故障电感位置朝外侧分板进行操作的情况,器件存在受力隐患。

4.6 打包环节

查看打包岗位员工存在拿取故障电感位置进行打包装车的情况,器件存在受力隐患,此种受力为主板重量,模拟不足以导致电感变形,查看主板打包状态为故障电感位置朝下,电感接触工装车底部,与故障方向不一致,过程隐患较小。

4.7 总装环节

总装打电器盒盖工序,动作为电器盒盖从电器盒有钣金防护边一端套入后打螺钉,未发现与主板电感干涉隐患的应力。

小结:厂内生产过程中存在两处电感受力的隐患点,一个是主板分板操作,一个是主板装配到电器盒内时存在挤压电感导致电感引脚受力隐患。

5 跌落试验验证

5.1 单体跌落试验

试验环境:室温、水泥地面。

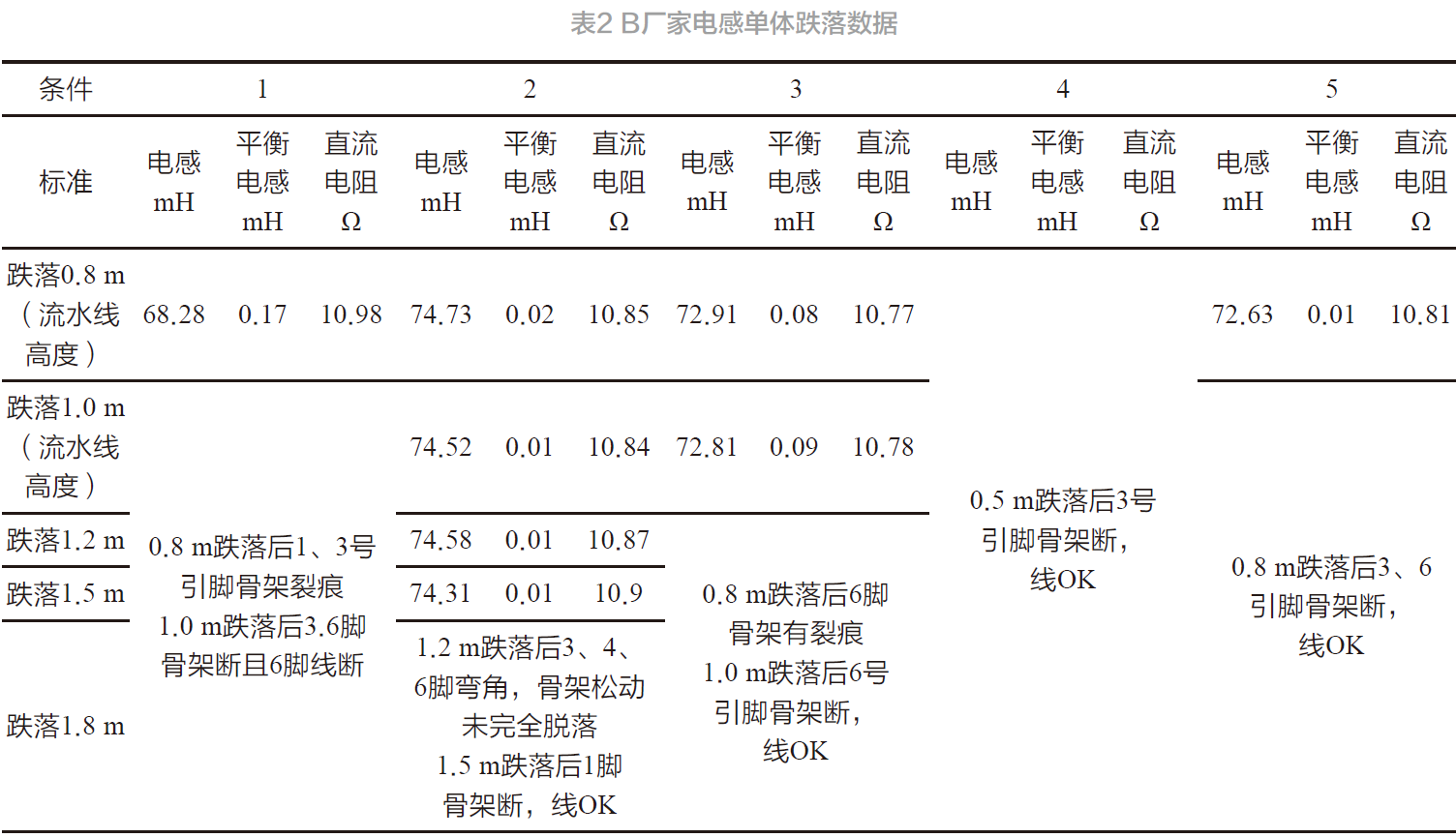

样品:A、B 两个厂家各5 单。

跌落高度:0.5 m、0.8 m(流水线高度)、1.0 m(流水线高度)、1.2 m、1.5 m、1.8 m。

受力面:引脚向下。

判定条件:测试电感量、平衡电感、直流电阻,观察样品本体情况。

单体跌落试验结果:A 厂家与B 厂家物料均受不住0.8 m 的高度,出现引脚骨架断的现象,且在1.0 m 的高度跌落后会出现引脚骨架脱落将线扯断的情况,具体结果详见表1 和表2。

5.2 主板跌落试验

试验环境:室温、水泥地面。

样品:主板5 pcs(个)。

跌落高度:0.5 m、0.8 m(流水线高度)、1.0 m(流水线高度)、1.2 m、1.5 m、1.8 m。

受力面:正面跌落(元器件在板上方)、反面跌落(元器件在板下方)、侧面跌落(L5 电感在下方)。

判定条件:观察样品本体情况。

主板跌落试验结果:在1.0 m 的高度跌落后会出现引脚骨架脱落将线扯断的情况,具体结果详见表3。

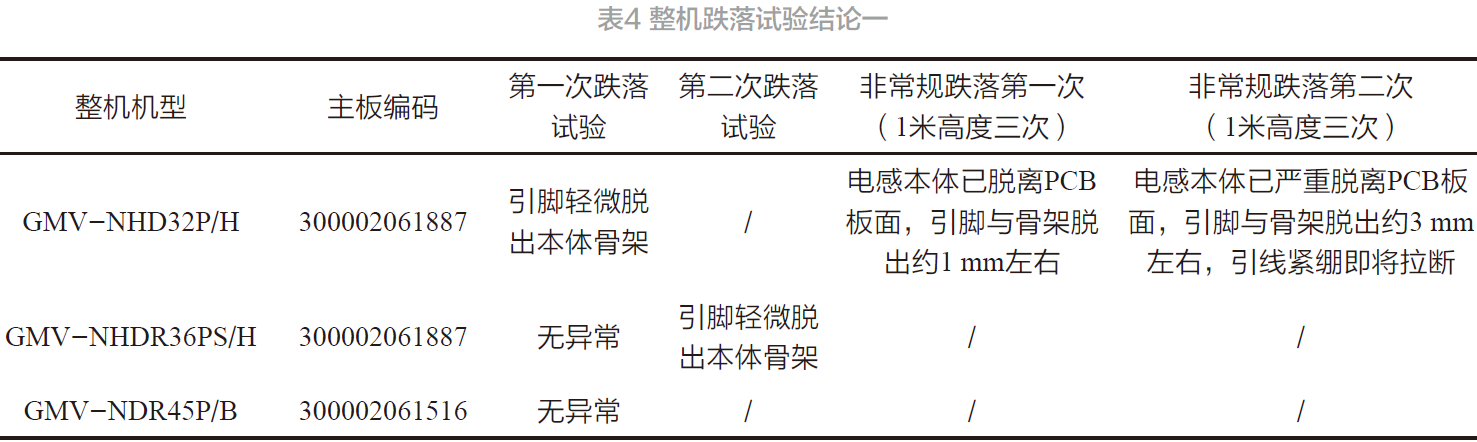

5.3 整机跌落试验一

样品:多联内机机组3 台,电感未做打胶处理。

跌落方案:1)底面600,其余面450,棱300,角300,1 角2 棱5 面共8 次;

2)非常规跌落1 米高度,底面朝下跌落3 次。

整机跌落试验结论:电感未做打胶处理,跌落第一次就出现引脚脱出骨架本体问题,继续开展非常规跌落就会出现引脚严重脱离骨架,引线紧绷拉断问题。

具体试验情况内容如下。

1)对3 台多联内机严格按照跌落试验要求的1 角2棱5 面(不跌顶面)共8 次跌落方式,第一次跌落完毕后对机组主板L5 电感进行查看,有1 台机组出现引脚轻微脱离本体骨架的情况。

图3 引脚已从骨架脱出

2)对其中1 台第一次跌落无异常的机组进行第二次跌落试验,拆开发现L5 电感引脚已出现轻微脱出本体骨架的情况,电感引线未发现断裂情况。

图4 引脚已从骨架脱出,引线未断

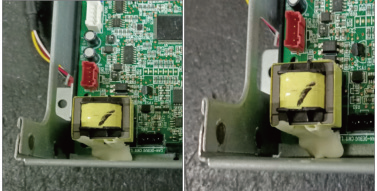

3)对第一次跌落试验中引脚轻微脱出本体骨架的机组,进行第一次非常规跌落试验,高度1 米底面朝下平跌3 次,查看L5 电感已起翘脱离PCB 板面,引脚与骨架脱出约1 mm 左右,电感引线未发现断裂情况。

图5 引脚已从骨架脱出,引线未断

4)对第一次非常规跌落机组再进行第二次非常规跌落,电感本体已严重脱离PCB 板面,电感明显起翘,引脚脱出骨架约3 mm 左右,引线紧绷即将断开。

图6 引脚已从骨架脱出,引线即将断开

5.4 整机跌落试验二

样品:未打胶电感主板、主板电感打胶、电器盒电感打胶、雅玛西厂家新结构L 型电感主板

跌落方案:1 角3 棱6 面跌落10 次。

跌落高度(单位:mm):600、800、1000。

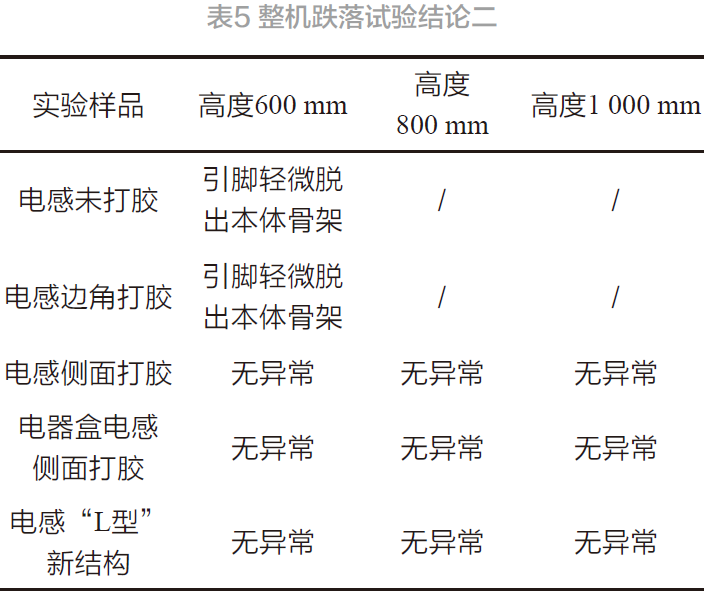

整机跌落试验结论:电感未打胶及边角打胶整机跌落试验后出现引脚脱出本体骨架问题,主板电器盒电感侧面打胶固定及L 型新结构电感整机跌落无异常,未出现引脚脱出骨架情况。

具体试验情况内容如下。

1)对电感未做打胶处理的主板装整机进行跌落试验,高度600 mm,1 角3 棱6 面跌落10 次,引脚出现轻微脱出本体骨架现象。

图7 引脚已从骨架脱出,引线未断开

2)对电感边角打胶的主板装整机进行跌落试验,高度600 mm,1 角3 棱6 面跌落10 次,引脚出现轻微脱出本体骨架现象。

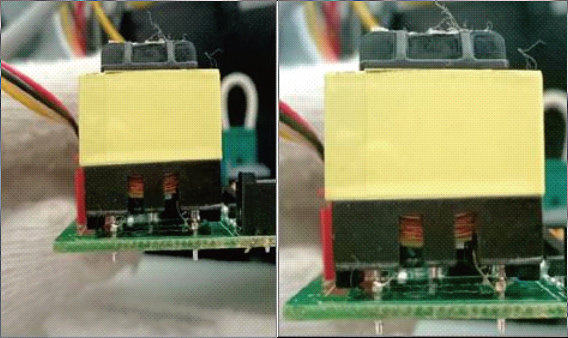

图8 引脚从骨架轻微脱出

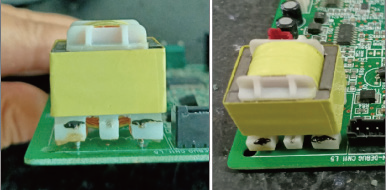

3)对主板上电感侧面打胶后装整机进行跌落试验,高度600 mm、800 mm、1 000 mm,1 角3 棱6 面跌落10 次,无异常。

图9 引脚未脱出

4)对主板装入电器盒后进行电感侧面打胶再装整机进行跌落试验,高度600 mm、800 mm、1 000 mm,1 角3 棱6 面跌落10 次,无异常。

图10 引脚未脱出

5)对电感“L 型”新结构的主板装整机进行跌落试验, 高度600 mm、800 mm、1 000 mm,1 角3 棱6面跌落10 次,无异常。

图11 引脚未脱出

小结:通过对电感单体跌落试验、主板跌落试验、整机跌落试验验证,判定故障电感受力起翘破损问题,主要原因为物流周转运输、售后周转不当导致。通过对电感侧边增加打胶固定或电感引脚结构优化为L 型结构,可以有效避免周转运输过程中导致的电感破损问题产生。

6 电感可靠性提升方案

6.1 操作方式整改

组织对主板线分板操作岗位及预装装配主板岗位员工操作手法进行规范和培训,避免抓取和挤压电感进行操作导致电感受力。

6.2 打胶固定

由于在电感引脚侧边执行打胶固定,主板线执行打胶操作过程容易导致热熔胶流出板面与注塑件产生干涉,建议在预装装配完主板后再对电感侧边位置进行打胶操作固定。

6.3 结构优化

提升引脚与骨架的结合力的整改,更改骨架材质,同时将引脚形状更改成L 形。

参考文献:

[1] 霍秀平.关于电路系统与力学系统某些相似性的探讨[J].物理通报,2002(7):13-15.

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服