2023年3月29日,在AspenCore主办的2023 IIC SH展会同期的第二届碳中和暨绿色能源电子产业可持续发展高峰论坛上,蓉矽半导体副总裁、研发中心总经理高巍先生,围绕“功率半导体技术助力节碳减排”的主题做了精彩分享。

蓉矽半导体是一个初创公司,2019年成立于四川成都,是专注碳化硅功率器件设计开发的高新技术企业。从2019年到今天,我们用了3年的时间,完成了1,200V的碳化硅二极管和MOS管的设计、量产,建立了以碳化硅高性价比的高可靠系列产品,同时在供应链体系保障和质量体系都建立了完善了体系。

SiC在双碳背景下的发展机遇

由于碳排放带来的空气污染、冰川熔化等问题,已经成为人类必须要面对的严峻问题。根据中国的双碳目标:到2030年实现碳达峰,到2060年实现碳中和。从双碳目标可以看出,中国与欧美国家相比,无论从总量上还是时间上,都面临极大的挑战性。

用辩证的方法来看,挑战往往会与机遇并存。中国市场将面临怎样的机遇?在未来30年内,中国新能源领域将迎来高速发展期,而碳化硅(SiC)会在其中发挥出重要作用。具体来看,中国节能减碳的着力点是——电力、交通工业、可再生能源,而高效电力设备和新能源汽车是发展的重点。与硅相比,碳化硅具备明显的高频、高压、高温优势,所以它非常适合于直流充电桩、新能源汽车、光伏储能和开关电源领域的应用。

整个新能源产业链包括了从光伏、风电储能,到输变电、充电桩等细分应用。新能源产业链的电力部分和交通领域都是蓉矽半导体重点发力的方向。

电力部分涉及到风光储系统,传统硅基功率器件的电压一般为1,700V和3,300V,随着风光储系统新方案的推出,市面上有了最新的1,500V系统。蓉矽半导体在2021年立项了2,000V的碳化硅产品,这一新产品围绕1,500V系统,并针对新型的应用场景来开发。另外,在交通领域,围绕着800V的充电平台,蓉矽半导体提出了M-MOSTM技术。

SiC在光伏逆变系统中的优势

随着光伏逆变对功率器件要求的变化,一方面是1,500V光伏逆变系统需要2,000V碳化硅功率器件,另一方面是对碳化硅二极管有了超10倍抗浪涌能力的要求,同时也要求更高功率、更小体积、更轻重量。

高巍列举了两个方案来展示碳化硅功率器件在光伏中的优势。在基于1,100V光伏逆变系统中:其中一个是混合方案,另一个是纯碳化硅方案。开关频率相同的情况下,碳化硅功率器件方案的整体功耗可降低50%,在97.9W@10kW功率损耗的情况下,当把功率提高到40kHz,将能缩减大约60%的功率器件体积。

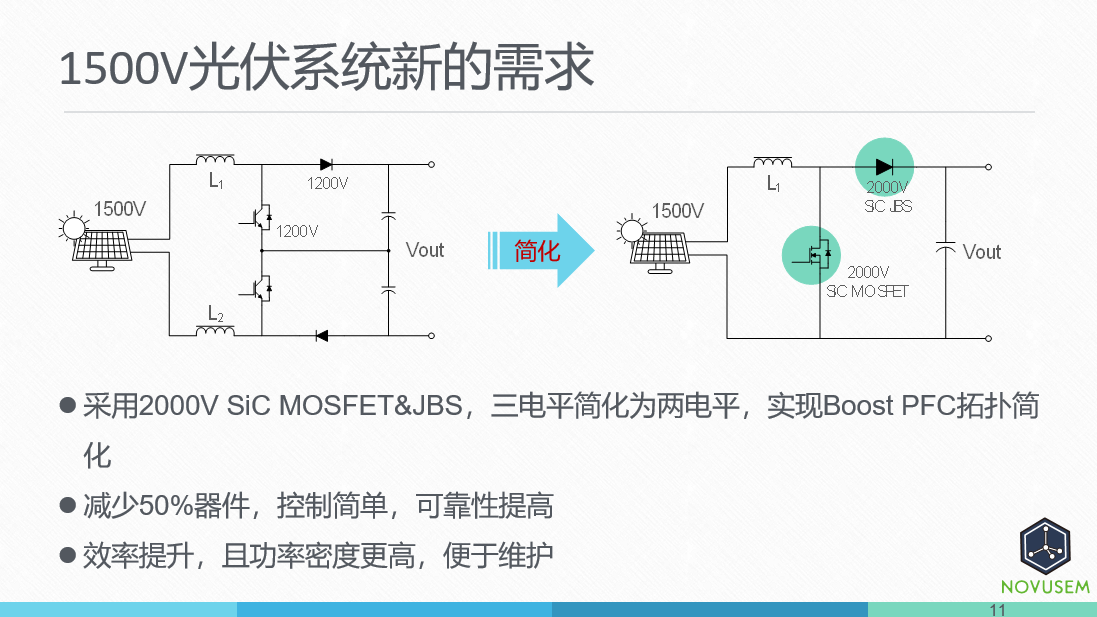

在新的1,500V光伏逆变系统中,采用2,000V的碳化硅MOSFET&JBS,三电平简化为两电平,实现Boost PFC拓扑简化,其使用的器件数量可减少50%,能进一步提高系统的可靠性,进一步提升效率,这是一个新型的需求。

围绕着以上方案,蓉矽半导体规划了其碳化硅功率MOS管的发展路径。

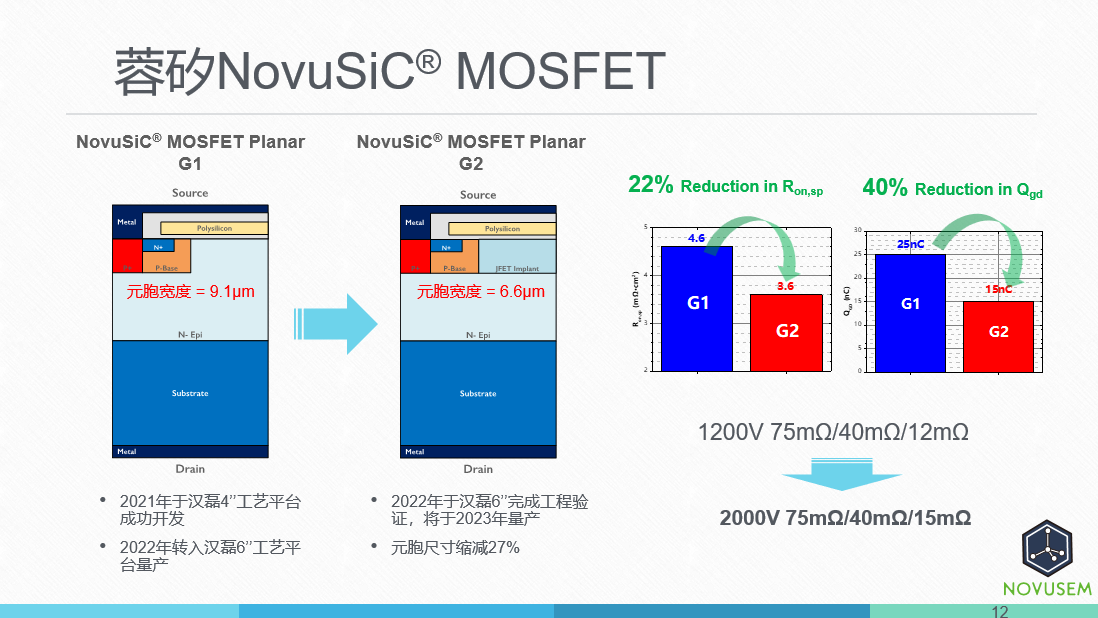

2021年,蓉矽半导体在台湾汉磊科技的4英寸工艺平台,上完成了对NovuSiC® MOSFET G1的研发,2022年转入汉磊科技6英寸工艺平台量产。2022年第二代产品在汉磊6英寸平台完成工程验证,计划将于2023年开始量产。

蓉矽半导体的第一代产品有1,200V/75mΩ、1,200V/40 mΩ、1,200V/12mΩ三个系列。围绕1,500V的储能应用场景,公司还推出了第二代(NovuSiC® MOSFET G2)也有三个系列,分别为2,000V/75mΩ、2,000V/40mΩ和2,000V/15mΩ。

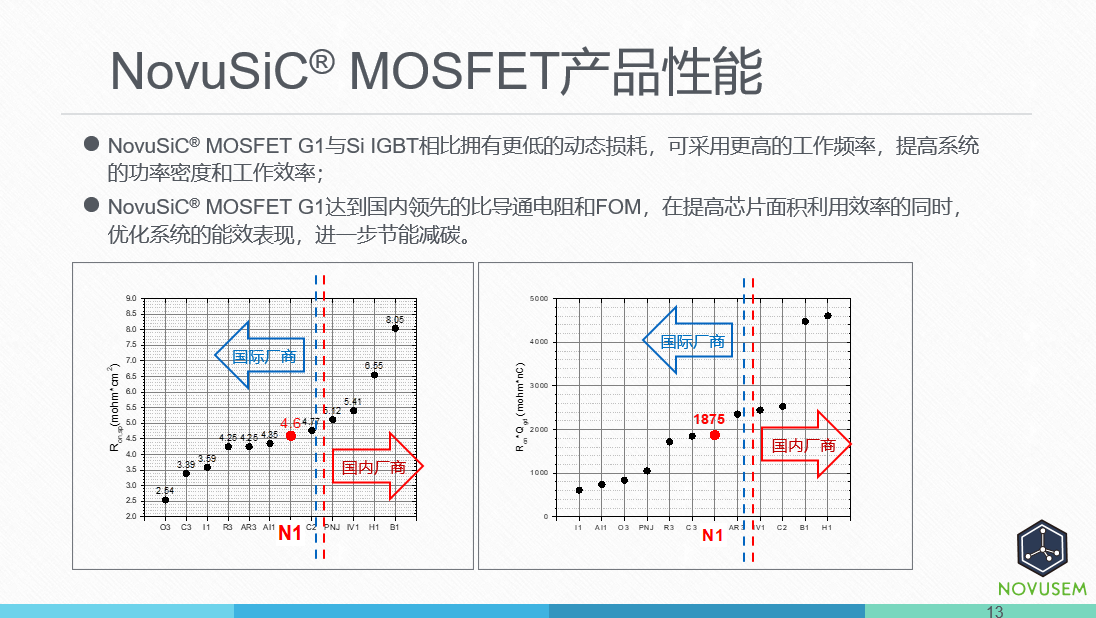

在产品性能方面,与国内其他厂商的产品做比较,第一代的G1在比导通电阻和FOM方面与达到国内领先的水平。

另外,在碳化硅的二极管方面,蓉矽半导体利用自有技术,其碳化硅JBS采用了PIN和SBD的复合结构,由于PIN结构在器件反向阻断状态中用于屏蔽肖特基区电场从而降低反向漏电SBD结构可降低导通压降并且能获得单极导通模式。通过优化的工艺设计,能爱不增加工艺复杂度的同时,获得高抗浪涌电流能力等同MPS的碳化硅JBS,实现了抗浪涌电流能力11倍的目标。

SiC在交通节碳方面的优势

在交通节碳领域,功率器件在800V高压快充有很好的应用。保时捷、吉利、比亚迪都推出了800V充电平台,围绕800V的充电平台就有充电桩需求。传统充电桩模块的功率自20kW开始,它应用在400V的充电平台,该平台使用的碳化硅MOS管电压为600V。随着800充电平台的发展,它需要使用1,200V的碳化硅MOS管,模块功率也从20kW变成了40kW-50kW,在采用碳化硅器件之后,其效能目标也从95%增长到了98%。

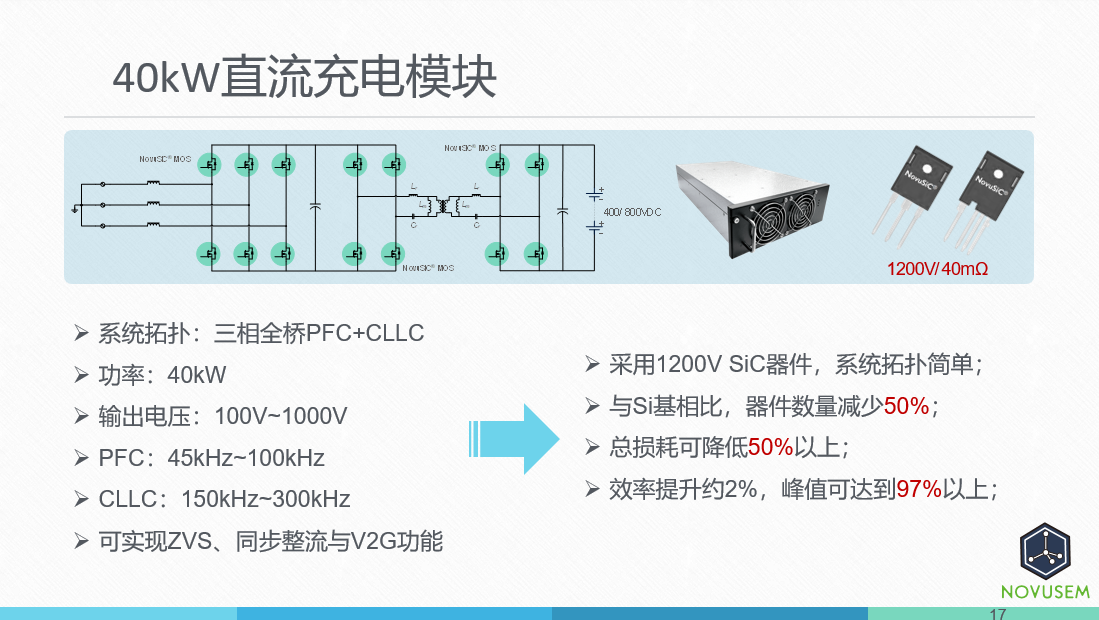

以40kW的直流充电模块方案为例,其系统拓扑是三相全桥PFC+CLLC,功率达到了40kW,在这样的结构下,采用1,200V的碳化硅MOS管,它的系统拓扑会更加简单,与硅基相比其器件数量将减少50%,损耗下降50%以上,效率约提升2%,峰值可以达到97%,这是碳化硅带来的优势。

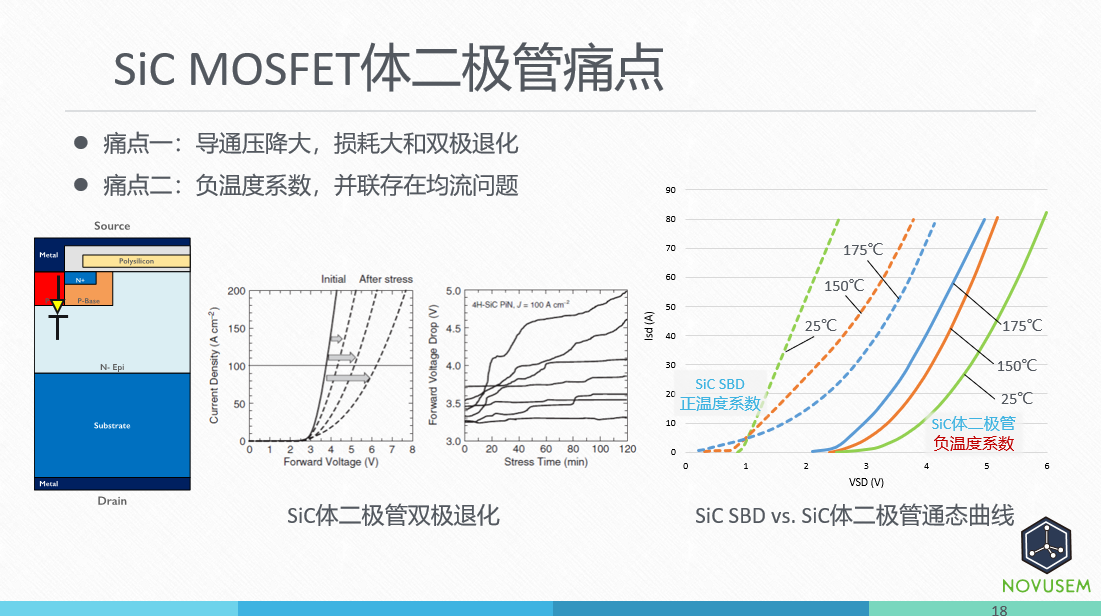

当然,碳化硅MOS管在交通领域最大的问题在于体二极管,主要可以总结为四个痛点:

其中,第一个痛点是碳化硅的体二极管的导通压降大,这带来了损耗大和双极退化的缺点。如上图左边部分展示的内容,业界称之为SiC体二极管双极退化,它带来的是功耗的进一步放大;第二个痛点是负温度系数,并联存在均流问题;第三个痛点是它的双极特性,反向恢复损耗不为零,这导致SiC体二极管在某些应用场景中的功耗大;第四个痛点是SiC体二极管存在参数一致性差的问题,参数一致性不好导致电流不均,最后会在栅极上造成严重的谐振,带来可靠性问题。

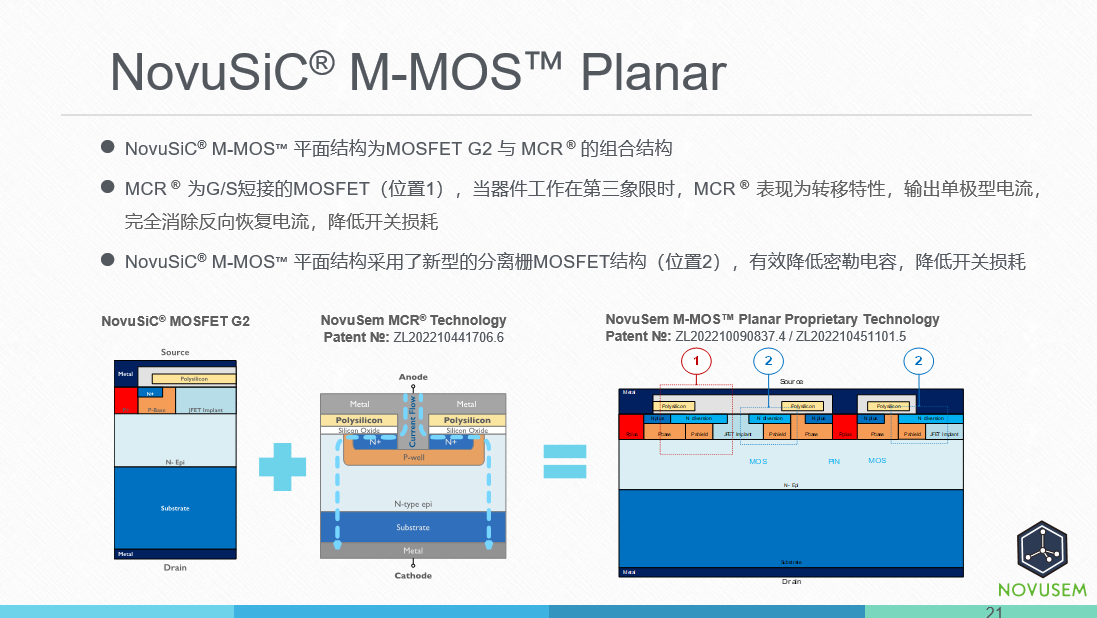

围绕SiC体二极管的痛点,蓉矽半导体提出了一个创新——M-MOSTM技术,这是一个集成化的产品,上图右下图的位置①部分有一个MCR的结构,这是一个三控的二极管结构,是将G/S短接的MOSFET,当器件工作在第三象限时,MCR表现为转移特性,输出单极型电流,完全消除反向恢复电流,降低开关损耗。除了集成化的结构以外,在M-MOSTM中还采用了一种新型的分离栅MOSFET结构,具体可见上图右下图的位置②部分,它可有效降低器件的密勒电容,降低开关损耗。

M-MOSTM结构不同于传统的VDMOS,后者采用寄生体二极管进行续流的工作,M-MOSTM结构是通过MCR进行第三象限的电流输出,MCR的导通压降主要取决于其阈值电压,尤其是通过对MCR P-Base进行一个剂量的注入,从而使得MCR的导通压降远低于传统体二极管。

上图右图中的蓝色部分是传统体二极管导通压降的曲线,红色部分是MCR导通压降的曲线,通过对比两者的数据,可看出MCR结构的引入,会极大降低体二极管的损耗。

针对双极退化问题,电流的控制非常重要,M-MOSTM的电流采用沟道控制型的MCR来替代PIN二极管,可避免双极退化并保证体二极管电流的一致性。

另外,关于反向恢复电流问题。反向恢复电流主要由少数载流存储效应带来,这是双极型器件特有的现象,M-MOSTM结构是一个单极型器件,它的反向恢复电流造成的额外功耗非常低。

通过降低密勒电容的手段,可进一步降低开关损耗降,上图左图红色虚线圈出的位置采用一种分离栅结构,可有效地降低整个密勒电容。同时,器件的开关损耗也会在该结构下大幅度降低,并且可以避免在高频应用下的串扰问题,这是降低密勒电容带来的好处。

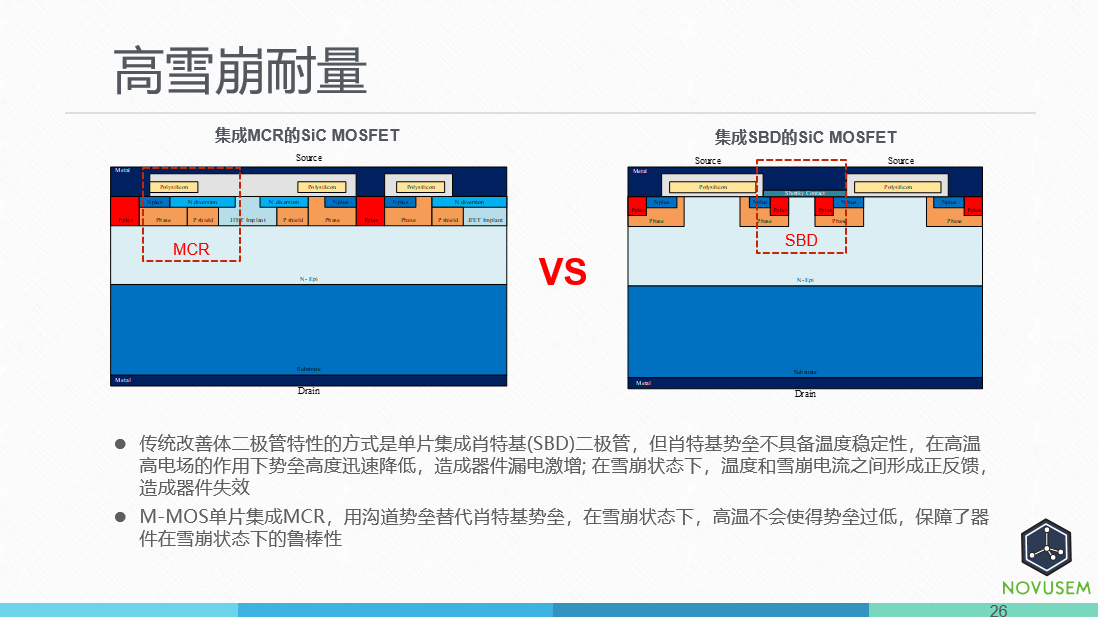

除了以上的几个优势之外,在一些场景中,集成MCR的SiC MOSFET与集成SBD的SiC MOSFET结构相比,MCR结构也有一些突出优势。比如,传统改善体二极管特性的方式是单片集成肖特基二极管,但肖特基势垒不具备温度稳定性,在高温高电场的作用下势垒高度迅速降低,这会造成器件漏电激增,在雪崩状态下,温度和雪崩电流之间会形成正反馈,从而导致器件失效。M-MOSTM单片集成MCR,用沟道势垒替代肖特基势垒,在雪崩状态下高温不会使得势垒过低,这保障了器件在雪崩状态下的鲁棒性。

对SiC产品的可靠性思考

高巍表示,针对SiC产品的可靠性,蓉矽半导体也有一些思考。“碳化硅功率半导体器件的应用场景,已经不再只局限于消费级应用,它正在往工业级和汽车级应用方向前进。传统的可靠性要求将不能满足需求。”

据悉,针对整个工业级和车规级的需求,蓉矽半导体对可靠性做了分析和研究,并提出了一些方案。比如,建立零缺陷的可靠性企业文化,从企业建设的角度来考虑。

此外,蓉矽半导体还在整个供应链和公司内部体系,建立汽车及电子器件可靠性管理体系,在供应链方面,保证所有合作伙伴都有IATF16949:2016质量管理标准体系认证,同时公司内部还建立了AEC-Q101的可靠性验证体系等。

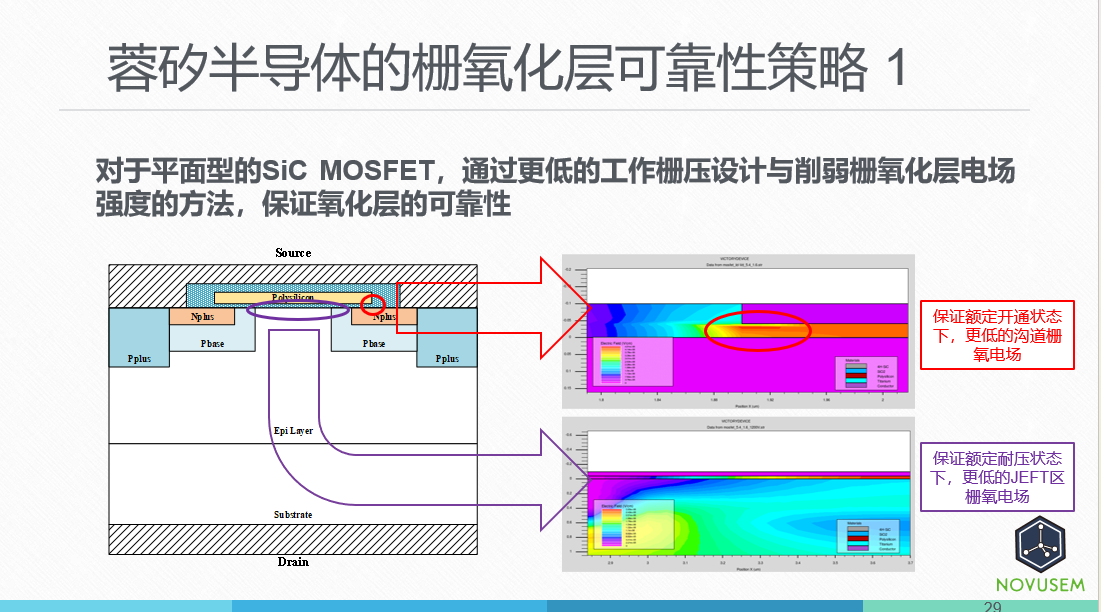

针对大家特别关心的化硅MOS管栅氧化层的问题,为了解决高电场的隧穿效应带来的漏电,蓉矽半导体把电场集中的区域分为两个区域,上图左图紫色圈是栅氧化层的电场,红色圈是沟道位置的集中,这两个位置是对器件的栅氧最集中的地方。通过设计削弱电场的强度,从而可以保证器件在应用过程中,在开关的高频开关过程中的可靠性得到进一步保证。

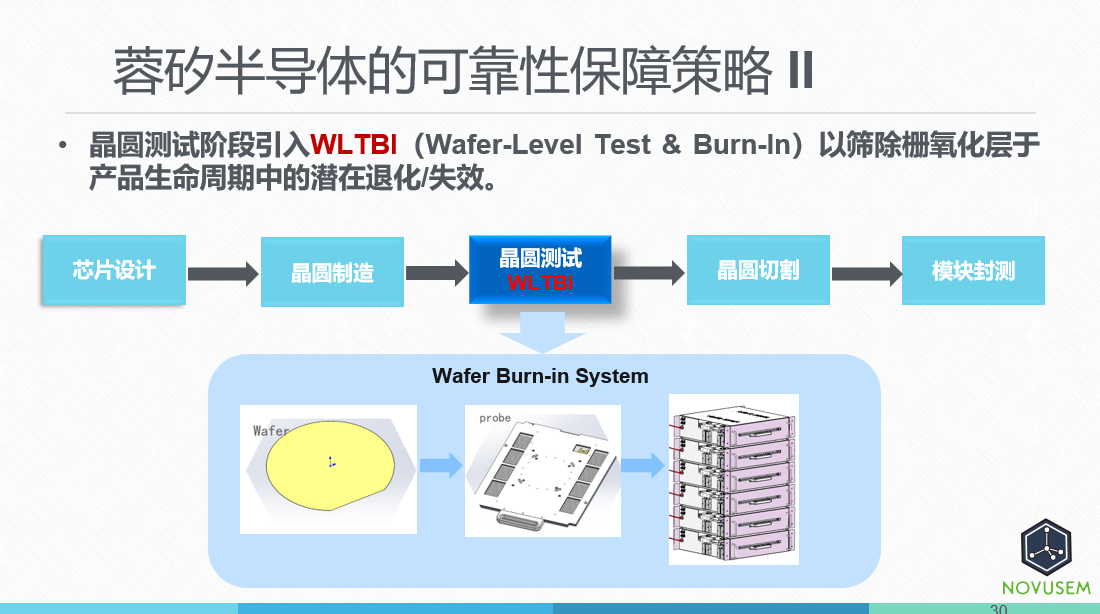

根据一些特殊场合的需要,在晶圆制造完到晶圆切割封测之前,蓉矽半导体还引入了一个WLTBI系统,以筛除栅氧化层于产品生命周期中的潜在退化和失效。高巍透露说,预计在今年5月份,大家就会看到全套系统是如何工作的信息,届时他将分享“WLTBI试验能否把潜在的栅氧化层缺陷挑出来”的信息。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服