48V轻混目前已逐渐成为新能源的“香饽饽”,这主要是来源于严苛的汽车排放的压力,以及搭载额外高压功率电子等技术要求产生的成本增高等多方因素而形成的。 48V系统最大的特点之一就是可以对高压系统进行降本增效,以及避免12V电源的功率限制。

今天,我们就以舍弗勒为例,详细解读P4电驱桥四驱技术方案——

1

系统及应用简介

电驱动技术首先需要面对的是典型城市工况,比如城市中较短的行驶距离、频繁的起停过程、较低的行驶速度、以及频繁的加减速过程等,这些是电驱动技术应用的绝佳舞台,但再次过程中也遇到了诸多挑战。 传统动力总成的混动化、电气化成为了过渡技术的选择。目前混合动力汽车已经可以达到排放低于100克碳/公里。 高功率的电机加上一个小型化的内燃机能实现的行驶里程与搭载传统动力总成的车辆相当。其所需的电功率是由具有高达600伏工作电压的系统提供,电能通常由几千瓦时电量的锂离子电池提供。 但是,锂离子电池、高压功率电子和所需的安全技术相对于传统的动力总成会产生高昂的额外成本。 舍弗勒开发的峰值功率为12千瓦的48V电桥提供了一种高性价比的混动化方案,它包括一个电机、两级行星齿轮以及一个电子机械式换档机构。电机的功率电子和换档执行器被集成在电驱动桥中。 两档变速箱可以在一档实现车辆纯电起步到20km/h。除了用在频繁起停的路况,纯电行驶也可用于部分自动驾驶操作,如泊车。在二档,助力和能量回收可以在很宽的车速范围内实现。 根据不同的车型,电动巡航(车速恒定)速度可以最高达到约70km/h。搭载一个电机和两档变速箱的舍弗勒48V电桥可以实现高达15%的节油率。

2

48V系统的功能&优势

正如上文所说,相比于高压系统,48V系统所需要的电气和电子部件的成本要低得多,并且电池可设计具有更小的容量。 同时48V系统不在接触保护等法规的要求范围之内。在48V系统中电流高达250A,可实现最高12千瓦的输出功率,其可用电力足以减少内燃机在低车速、低工作效率范围内的使用频率。

上图表示针对B-F级别车辆在不同驾驶循环(NEDC/WLTP/Artemis)中可回收的最大能量与制动功率的关系。48V系统通过搭载峰值功率为10-12千瓦的电机可以实现80%的能量回收率(B级/C级车/NEDC循环),回收能量可用于车辆的下一次加速。 即使更重的车辆在更加动态的驾驶循环中(E级/F级车/WLTP循环),通过搭载48V系统可以实现超过60%的制动能量回收。虽然高压混动系统可以实现100%能量回收率,但由此增加的系统成本远高于多回收能量所带来的效益。

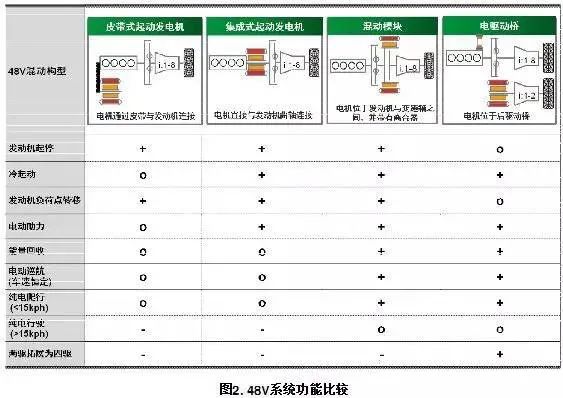

上图比较了不同48V混动系统架构的功能。与皮带式起动发电机(BSG)和集成式起动发电机(ISG)相比,由于没有发动机拖曳扭矩的影响,P2混动模块与电桥在纯电爬行、纯电行驶、电动巡航以及能量回收方面都表现出更好的性能和更高的系统效率。 虽然P2混动模块在发动机起停和负荷点转移方面表现更好,但是电桥有一个显著的优势,即通过安装在后驱动桥的电桥实现电动四驱功能。前驱动桥与后驱动桥分别由传统动力总成和电桥独立驱动。 由传统动力总成与48V电桥组成的电动四驱系统具有以下优点:

四轮驱动功能

作为扩展系统,与传统动力总成可兼容

可实现低速纯电行驶

通过两档变速箱可实现高速下的电动巡航

通过发动机解耦可显著降低发动机摩擦与拖曳损失

更好的燃油经济性

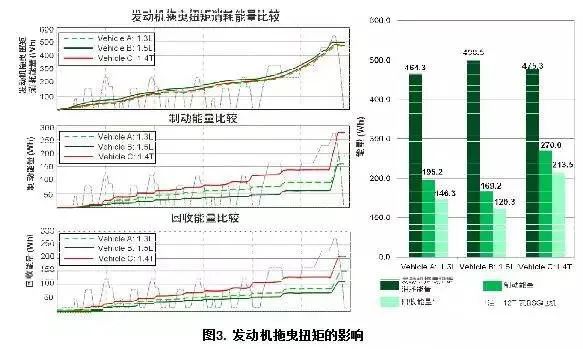

发动机拖曳扭矩在燃油经济性中起到了至关重要的左右。图3展示了针对三种不同车辆级别与发动机在NEDC循环中发动机拖曳扭矩消耗能量、制动能量与回收能量的比较(采用12千瓦BSG电机)。 以上可以看出,在NEDC循环中发动机拖曳扭矩消耗的能量远大于回收能量。通过发动机解耦可以减少拖曳扭矩,从而实现更好的燃油经济性。

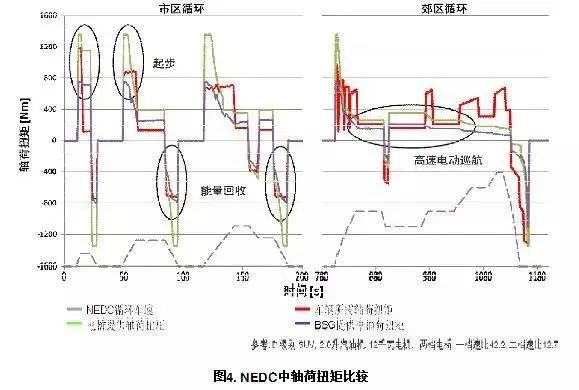

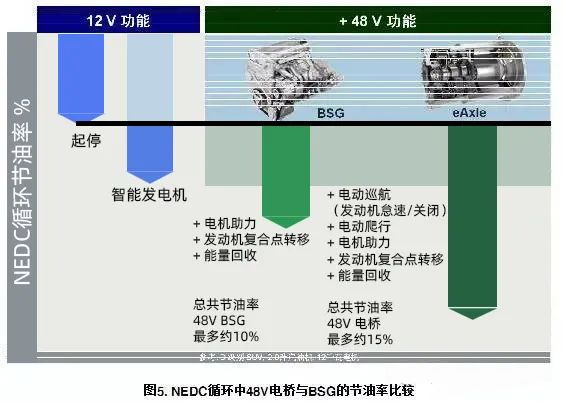

上图比较了电桥与BSG系统在NEDC循环中所能提供的轴荷扭矩。由于没有发动机拖曳扭矩的影响以及电桥在一档具有大速比,电桥可以提供较高的轴荷扭矩,使车辆起步达到15km/h。 与之相反,除去发动机拖曳扭矩之后BSG系统所能提供的净轴荷扭矩小于NEDC循环中车辆所需轴荷扭矩,不足于驱动车辆起步。而且,电桥在能量回收时比BSG系统具有更高的效率。 另外,由于电桥在二档时具有小速比,可以实现高达70km/h的纯电巡航。而由于速比的限制,BSG系统在高车速(70km/h)时所能提供的轴荷扭矩较小,不足以单独驱动车辆。 基于以上分析,电桥相对BSG系统在纯电起步,能量回收以及电动巡航时具有更高的效率。48V电桥可以在NEDC循环中实现15%的节油率,如下图所示。

48V电桥的设计与开发应基于最优利用整个功率范围的理念。要最大程度上降低二氧化碳排放,需要较小速比,这样48V电桥的高效区域和最大功率都可以在一个较宽的车速范围内为电动巡航与能量回收所利用。 同时,车辆需要在0-15km/h车速范围内具有高轴荷扭矩,因此需要大速比。对于驾驶员来说这是在不降低驾驶舒适性的前提下,在车辆加速时体验纯电的驾驶乐趣的唯一方法。 因此集成一个两档变速箱到电桥当中是有必要的。相对于单档电桥,两档电桥具有以下优点:

采用一档的大速比可以实现更好的加速性能和爬坡能力

采用二档的小速比可以提高最高车速和拓宽车速范围

更低的电机运行转速,更好的NVH

电机可小型化

更大的高效区域和更高的综合运行效率,可采用更小的电池容量或者提高纯电续航里程

3

舍弗勒的48V解决方案

接下来我们来看看舍弗勒的具体解决方案。

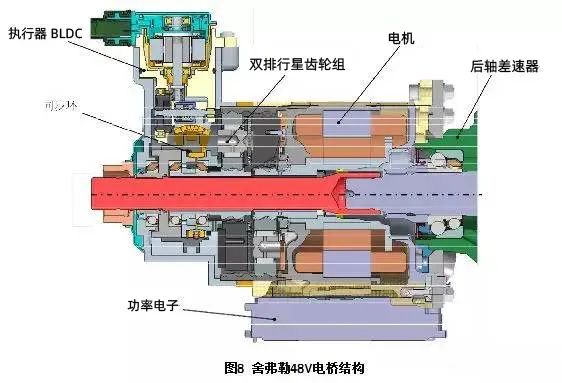

舍弗勒48V电桥可以应用在不同的整车架构中。纯电行驶和能量回收完全由48V电桥完成(图7a、7b)。为了启动发动机,仍然需要12V起动电机。 另外,传统动力总成和电桥分别驱动前、后桥,实现电动四驱功能(图7c)在后驱车型中电桥安装在后桥前端,由后桥差速器的法兰支撑,并与万向轴保持同轴。 电桥所产生的扭矩通过万向轴和后桥差速器传递到后轮。在前驱车型中电桥安装在变速箱后端,通过法兰连接在变速箱壳体上。电桥所产生的扭矩通过变速箱中间轴传递到前桥,从而驱动车辆行驶。 对于具有更高驾驶动态响应要求的高端车型,可以采用带扭矩矢量分配功能的舍弗勒48V电桥。它可以提供48V电桥的全部功能并增加后轮的扭矩矢量分配功能(图7d),从而具有更好的驾驶性和动态响应特性。 舍弗勒48V电桥包括一个电机,两级行星齿轮以及连接齿轮和万向轴的电子机械式换档机构。电机的功率电子和换档执行器被集成在后轴驱动的传输通道中。

上图中,舍弗勒48V电桥结构为了得到起步所需扭矩,到驱动轴的高减速比是必要的。 行星齿轮可实现的最大速比受到太阳轮与齿圈的节圆直径比例的限制,舍弗勒通过使用尽可能小的太阳轮和一个创新的较容易安装在壳体中的齿圈,可以使传动比达到最大。 第一级和第二级齿轮的齿数是相同的,两极行星齿轮都与固定在壳体上的同一个齿圈相啮合。在一档时电机产生的动力通过第一级行星齿轮的太阳轮传递到行星架。 同时第一级行星齿轮的行星架与第二级行星齿轮的太阳轮相连接。最终动力通过第二级行星齿轮的行星架输出。行星齿轮的行星架与中间轴的锁止通过换档执行器与同步环来实现。

在二档时第一级行星齿轮的行星架直接与中间轴相连接。因此只有第一级行星齿轮参与动力传递,第二排行星齿轮在空转。 舍弗勒48V电桥在后驱车型中典型的系统构型如图10所示:

舍弗勒48V电桥和整车之间的接口需根据具体车型来定义。48V电池通过功率电子供给电机所需要的电功率。 同时,整车控制单元(HCU)和功率电子通过车辆总线(CAN或FlexRay)进行通讯,ECU所要求的扭矩通过功率电子中的控制单元转化为对电池的电流需求。 换档执行器同样通过车辆总线与整车控制器通讯,并且根据驾驶工况把整车控制器的换档命令转化为执行器位置信号。 换档执行器由车载12V电源供电。除了控制信号,车辆总线还传送位置、温度和电流传感器数据,以允许整车控制器随时监控混动系统的当前状态。 换档执行器的底层驱动软件以及控制算法都由舍弗勒独立完成,并且可以根据目标车型的要求进行修改与匹配。机械接口包括中间轴与万向轴的连接,以及后桥差速器和电桥法兰的连接。

舍弗勒48V电桥样机分别由两个主机厂进行了台架以及样车测试,如下:

测试的重点除了测量电桥在车上的温度特性和纯电驱动与内燃机驱动的模式切换,还包括搜集纯电行驶的数据以及由电动滑行和能量回收带来的二氧化碳减排量。

在开发舍弗勒48V电桥过程中,采用模块化设计原则是至关重要的。因为可以沿用通用的量产零部件,模块化设计的理念已得到广泛认可。 48V电桥样品的电机来自于BSG电机,电机的定转子已经大批量生产。电桥的设计高度集成,壳体为集成功率电子进行了设计调整。同时可以沿用BSG系统中大部分的发动机控制和总线接口。 与功率电子器件关联的换档执行器已被使用于舍弗勒高压电桥,无需任何修改即可用在48V电桥系统当中。变速箱、壳体和软硬件接口已经为48V电桥的相关应用进行了调整。零部件共用策略可以避免针对每个客户的全新开发,而仅需要应用匹配。

4

技术总结

峰值功率为12千瓦的舍弗勒48V电桥提供了一种高性价比的混动化方案。基于模块化设计原则,共用已有的换档控制器和采用已大批量生产的零部件,使得开发出低成本的48V电驱动桥成为可能。 电桥变速箱包含两级行星齿轮。两档变速箱可以利用一档实现车辆纯电起步到20km/h。 除了用在频繁起停的路况,纯电行驶也可用于部分自动驾驶操作,如泊车;在二档,助力和能量回收可以在很宽的车速范围内实现。 根据不同的车型,电动巡航(车速恒定)可以最高达到约70km/h的速度。搭载一个电机和两档变速箱的舍弗勒48V电桥可以实现高达15%的节油率采用更高功率的电机,如从12千瓦增加到18千瓦,可以预期获得更高的制动功率和更好的能量回收率。 另外,通过改变电机的冷却方式,从风冷转变为油冷,可以有效提高电机的额定功率。这些都是舍弗勒针对48V电桥下一步要研究的工作。 除此之外,结合扭矩矢量分配功能对轮胎滚动阻力的优化也是进一步研究的方向。