®有望让几乎所有工厂传感器或执行器实现“智能化”,从而能够与过程控制器进行通信并共享有价值的数据。这篇博文探讨了的开发原因、工作原理、使用场合和局限性。

本文引用地址:为什么要开发?

过去,每种现场总线(如MODBUS、Profibus)都有各自的连接器,用于将传感器或执行器连接到支持的协议,这意味着自动化工程师必须了解其工作原理的细节,并选择正确的电缆和输入卡。为了解决这些问题,制造商在其设备中设计了现场总线接口,但随着传感器和执行器尺寸不断缩小,这种方法变得不切实际。除了尺寸变得更小之外,制造流程还要求传感器能够传输温度和压力等物理量的读数,并需可以通过过程控制器远程配置(双向通信)。 这些因素是推动IO-Link发展成为全球标准化接口的主要驱动力,该接口能够适配所有设备制造商生产的小型设备。这些设备可以轻松集成到任何使用IO-Link*主站的网络(现场总线或工业以太网)中。IO-Link传感器需要向后兼容传统二进制传感器,以便更轻松地集成到现有工厂系统中。

IO-Link如何工作?

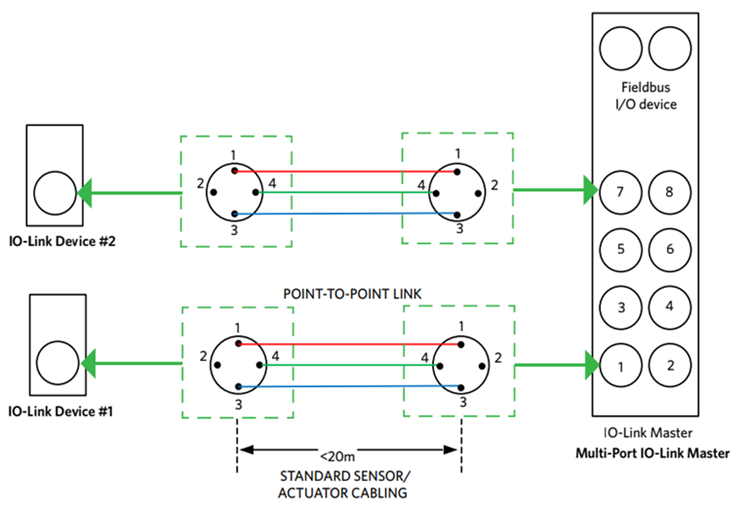

IO-Link系统由从站(传感器或执行器)和IO-Link主站组成。参见图1。每个从站只能连接到一个IO-Link主站,但IO-Link主站可以服务多个从站。

图1 - IO-Link系统

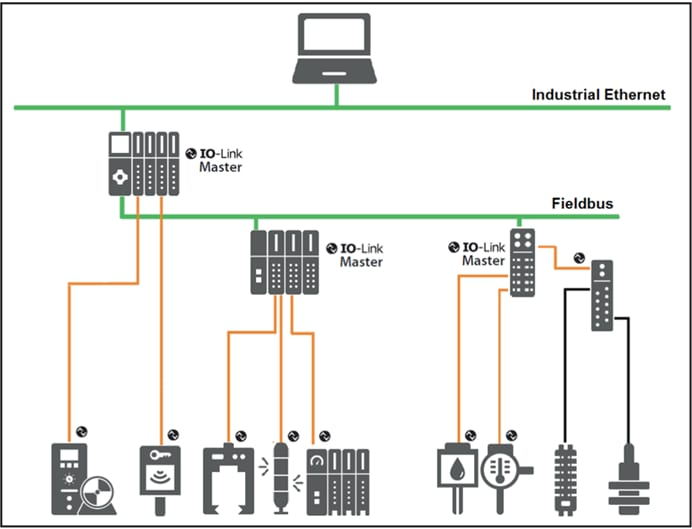

IO-Link主站充当网关,桥接相连从站与过程控制器使用的上游工业网络之间的链路(图2)。

图2 - IO-Link如何融入工厂自动化架构

IO-Link是一种串行数字点对点协议,其中每个从站都连接到IO-Link主站上的一个物理端口。该协议不需要复杂的寻址,采用标准化连接器(通常是M8或M12)和非屏蔽三线电缆,安装简单、成本低。

IO-Link主站端口有如下四种工作模式:

● IO-Link:端口用于双向IO-Link通信。

● DI:端口的行为类似于数字输入。

● DQ:端口的行为类似于数字输出。

● 停用:“停用”模式可用于未使用的端口

IO-Link数据通信可以是周期性的,也可以是非周期性的。

● 周期性通信发生在正常工作期间,IO-Link主站驱动“过程数据”的传输。

● 非周期性数据是“应请求”传输的,可以包含配置或维护信息(服务数据)。例如,IO-Link主站可能会在从站上电后向其发送新配置,或在关断前请求从站配置。事件数据也是非周期性的,出现在有意外情况发生时,并根据严重程度(通知、警告和错误)向控制器发出报告。

IO-Link可以用在哪里?

IO-Link非常适合工厂自动化应用,包括:

● 自动化装配线:实现快速安装和迅速转换生产运行

● 机床:传感器参数设置(温度、压力、气流),实现快速设置并使故障传感器更易于识别和更换

● 输送带:速度和停止点可以根据负载动态改变

● 个性化制造/单件小批量生产:IO-Link易于远程配置,为个性化制造赋予灵活性

● 液压系统:IO-Link能够满足所有关键要求,包括可靠的信号传输、温度、压力和液位等

IO-Link有什么局限性?

务必注意,IO-Link并非设计用于支持所有类型的传感器或执行器。它每个周期只能传输最多32字节的过程数据,因此不适合传输工业成像设备所用摄像头或扫描仪等装置产生的大量数据。大约2ms(典型值)的生产周期足以满足大多数工厂自动化要求,但不适合高速应用。此外,连接从站和IO-Link主站的电缆不能超过20米。

IO-Link如何为传感器或执行器赋能?

公司提供IO-Link从站和IO-Link主站物理层接口/收发器(PHY)。 我们的4端口/8端口IO-Link主站和从站收发器都集成了降压调节器和LDO,同时拥有±60V电缆接口保护,可在恶劣工业环境中稳定可靠地工作。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服