电动汽车相对传统汽车具有能量转换效率高、噪声小、零排放等优点,同时由于电动机的带载性和宽调速特性,可去掉离合器和变速箱等机械装置,使结构简化,维护、保养方便。在当今能源、环境双重问题的推动下,世界主要汽车生产国都以前所未有的力度发展电动汽车产业,科研人员对电动汽车的研发也获得了绝佳机遇。因此,电动汽车正在开创汽车产业的新格局,它将成为汽车工业发展的主要方向。

驱动电机作为电动汽车的核心部件,其好坏对电动汽车的动力性、经济性、安全性都有重要影响。但汽车驱动电机有别于其它工业电机,电机驱动系统不仅受汽车结构尺寸的影响,同时还要满足复杂工况下的运行条件。因此,除了要求驱动电机效率高、质量小、功率密度大、尺寸小、可靠性好及成本低的特点外,还要能够适用汽车频繁地启动、停车、爬坡、加减速等工况,这就要求其驱动电机需具备较宽的转速范围和较高的过载系数,来满足汽车低速或爬坡时高转矩、高速低转矩的性能要求。

1 驱动方式简介

根据电动汽车上驱动电机安装位置的不同,电动汽车驱动方式可分为单电机集中式驱动和多电机分布式驱动2种。分布式驱动又可分为轮边电机驱动与轮毂电机驱动。

1.1 集中式驱动

集中式驱动与传统汽车结构接近,用电动机代替内燃机,通过传动系统将电动机的转矩传递到驱动轮上使汽车行驶,在传统汽车结构的基础上,稍加改动即可,具有操作技术成熟、安全可靠的优点。但其存在底盘结构相对复杂、车内空间狭小、体积较大、传动效率低、控制复杂等缺点。

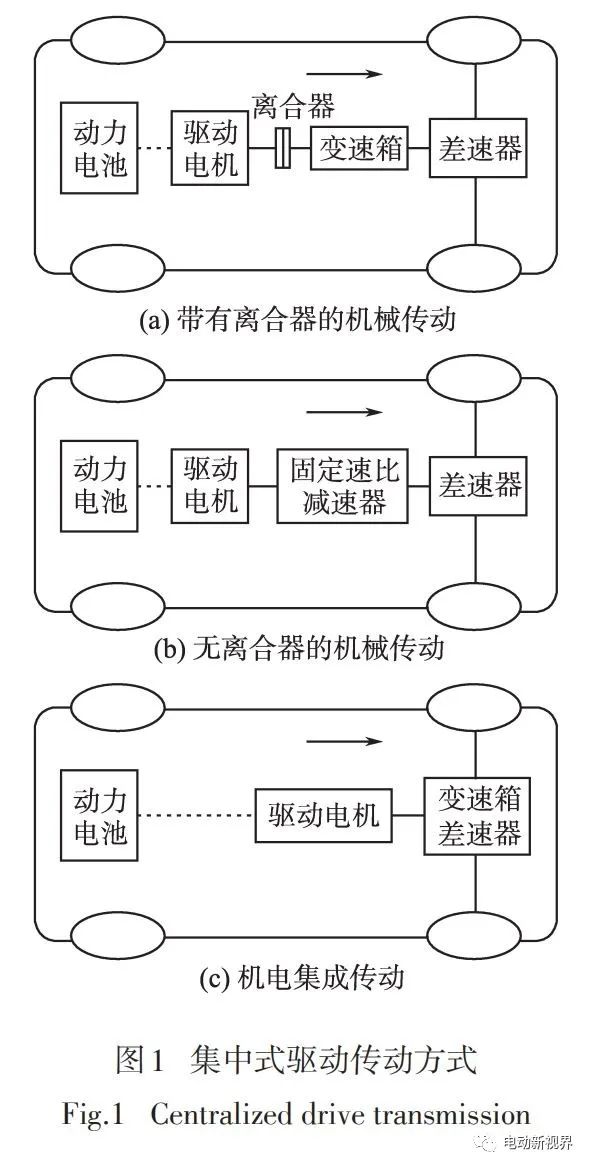

集中式驱动常见传动方式有 3 种,如图 1 所 示。图1a为带有离合器的传动方式,采用该方式的纯电动汽车变速器一般设有2~3个挡位,换挡中离合器起中断动力、降低换挡冲击的作用;图1b的传动方式取消了离合器,将驱动电机通过传动轴与固定速比减速器相连,使传动系统质量和传动装置体积减小,利于增加车内空间;图 1c的传动方式则把驱动电机、变速器和差速器集成一体,通过左、右半轴分别驱动对应侧车轮,结构紧凑,适宜用在小型汽车上。

1.2 分布式驱动

分布式驱动是将多个电机集成在车轮附近或轮辋内,将动力传给相应车轮。具有驱动传动链短、传动效率高、结构紧凑等突出优点。电动机即是汽车信息单元,同样也是快速反应的控制执行单元,通过独立控制电动机驱/制动转矩容易实现多种动力学控制功能。按电动机位置和传动不同可分轮边电机驱动和轮毂电机驱动2种。

1.2.1 轮边电机驱动

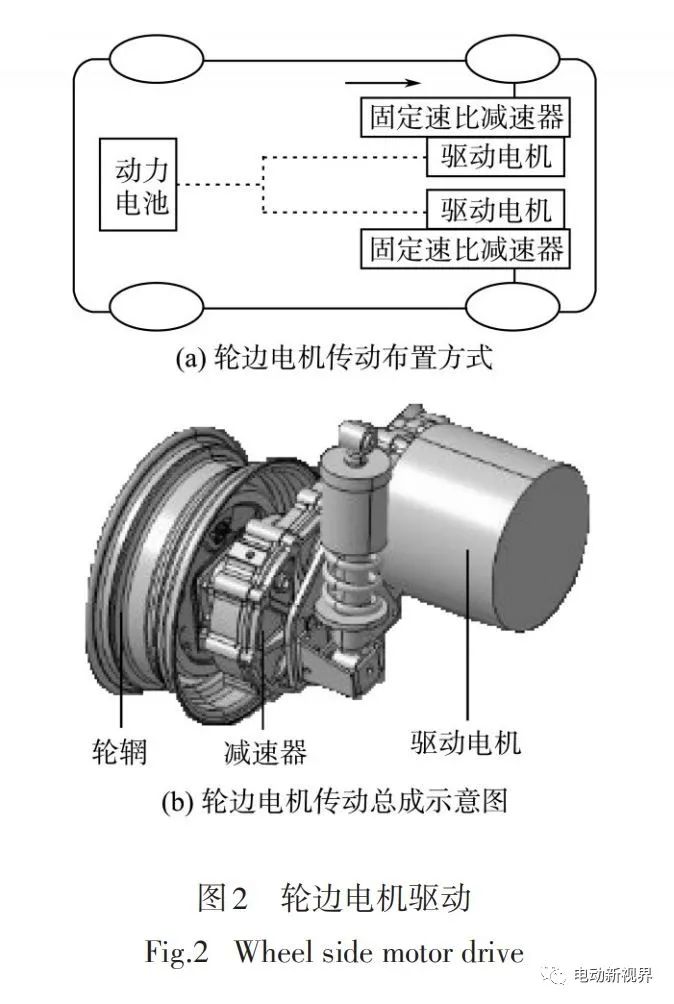

轮边电机驱动是将驱动电机安装在副车架上的驱动轮旁边,通过或不通过减速器直接驱动对应侧车轮,如图2所示。带减速器的驱动方式是将电机与固定速比减速器连接,通过半轴实现对应侧车轮的驱动,它是从集中式驱动到轮毂电机驱动之间的过渡形式。

图2 中,2 个电机通过对应侧减速器分别驱动相应侧车轮,可对每个电机的转速进行独立调节控制,采用电子差速器实现左右半轴差速,对驱动轮有更加精准的掌控力。

轮边电机驱动的汽车传动链和传动空间进一步减小,底盘机械结构更简单,整车质量减小且布置更合理,可使传动效率提高。在2015年日内瓦车展亮相的奥迪 R8 e-tron 采用双永磁同步电机驱动,在宽泛的转速范围内都能保持95%的效率,峰值转矩为920 N·m,0~100 km/h的加速为3.9 s,最高时速可超过250 km/h。

1.2.2 轮毂电机驱动

轮毂电机驱动作为最先进的电动汽车驱动技术,是将2个、4个或者多个电机安装在车轮内部,直接驱动车轮,俗称电动轮,特别适合于纯电动汽车。它的最大特点就是将动力、传动和制动装置都整合到轮毂内,因此将电动汽车的机械部分大大简化。

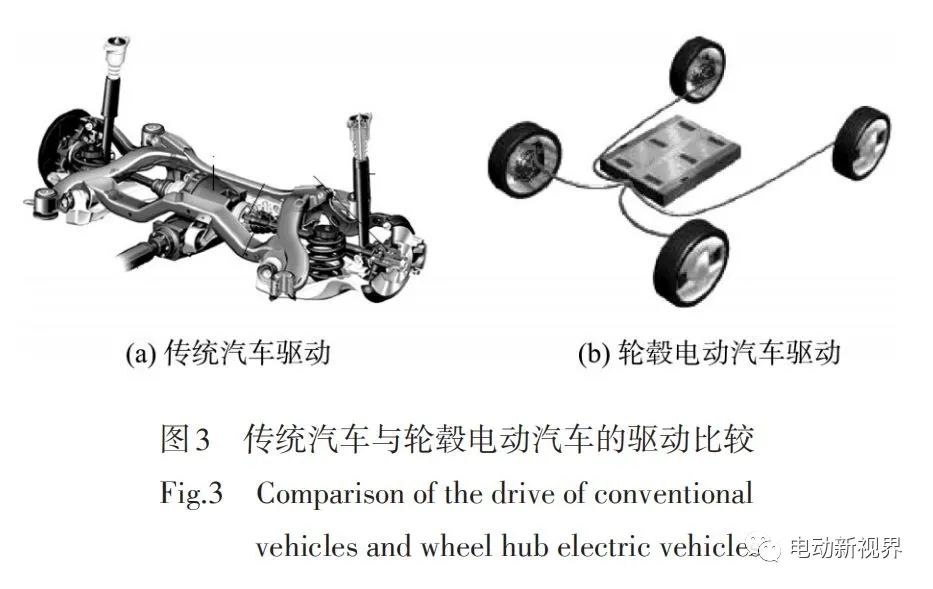

图3为传统汽车与轮毂电机驱动的电动汽车底盘比较。由图3可见,轮毂电机驱动彻底取消了离合器、变速器、差速器和半轴等传动系统部件,使底盘结构简单,传动效率提高,车内获得更多空间,同时减少了整车质量且驱动布置合理,便于实现底盘智能化和电气化控制。轮毂电机驱动根据有无减速机构,又可分为直接驱动和减速驱动(减速驱动电动轮)。

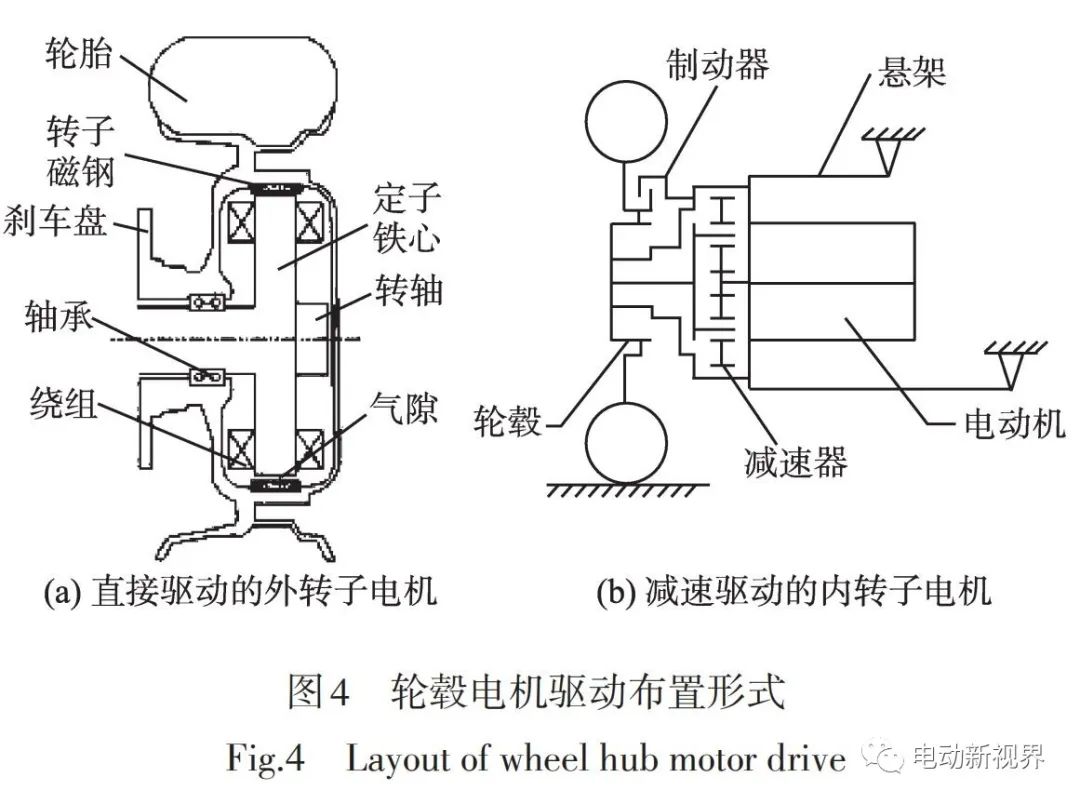

直接驱动的电机外转子直接与轮毂机械连接,无减速结构,也称外转子式轮毂驱动,如图4a 所示。电机最高转速一般在1500 r/min 左 右,车轮的转速与电机相同。其优点是电机体积小、质量轻、成本低、驱动结构紧凑、传递效率高。但在起步、爬坡等大负荷时需要转矩、大电流,容易损坏电池和永磁体。因此,为了保证足够大的起步转矩和较好的动力性,对电动机的要求较高,一般用低速外转子永磁同步电机。

减速驱动是在电动机和车轮之间安装固定速比减速器,起减速增矩作用,也称内转子式轮毂驱动。减速装置通常采用传动比在10∶1左右的行星齿轮减速装置,可以保证汽车低速时获得足够大的转矩,如图 4b所示。随着更为紧凑的行星齿轮减速器的出现,内转子式轮毂电机在功率密度方面比低速外转子式将更具竞争力。为获得较高的功率密度和适应现代高性能电动汽车的运行要求,所用电动机工作最高转速可达10000 r/min 以上,对电动机其它性能没有特殊要求,通常采用高速内转子永磁同步电机,电机输出动力减速增扭后驱动轮毂推动汽车行驶。电机体积小、质量轻、高转速运转比功率高;减速增矩后汽车爬坡性好,并可保证汽车在低速运行时具有较大的平稳转矩,但其结构相对复杂,非簧载质量增加对车辆平顺性和其操纵稳性产生影响。

2 驱动性能与应用分析

2.1 驱动性能分析

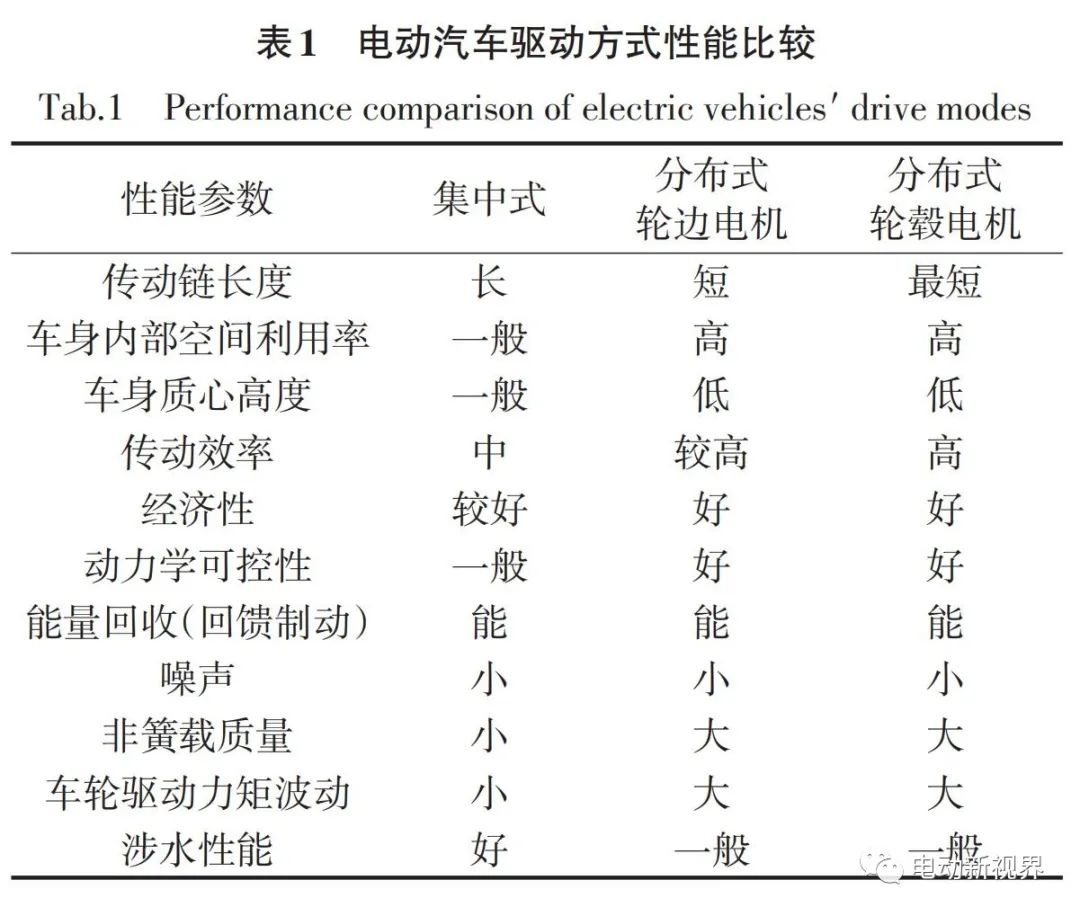

表 1 为电动汽车不同电机驱动方式性能比较,它直观反映了不同驱动方式的电动汽车传动效率、经济性、操纵稳定性等方面的情况。结合表1和上述电机驱动方式可知:集中式驱动与传统内燃机汽车相似,具有传统内燃机汽车的传动系统零部件多、成本高、传动效率低、控制复杂等相应缺点。与集中式驱动相比,轮边电机驱动方式传动链短、经济性好、车身内部空间利用率高、制动能量回馈损耗小,但传动效率不如轮毂电机驱动高。

轮毂电机驱动完全取消了传动系统零部件,将电机、悬架系统、制动系统同时放在轮辋里,使汽车结构紧凑,重心降低,行驶稳定性提高。轮毂电机与动力电池及控制器间采用线束连接,见图3b。车内空间布置更加灵活,降低车厢底板且底盘平整,增大空间,提高乘坐舒适性。同时,每个车轮运动相互独立,无硬性机械连接,可通过计算机和电机控制系统按汽车行驶状态对车轮驱动力和制动力进行快速优化、精确任意分配,便于实现线控转向,ABS,TCS及ESP 等功能,使得汽车转向灵便、动力学性能可靠、操纵稳定性好。此外,轮毂驱动还可实现电气制动、机电复合制动及制动能量回馈,能源消耗低、制动能量回收高,能量转化效率可达到 90%。

虽然轮毂电机驱动的汽车性能优点突出,但由于轮毂电机、制动系统甚至悬架系统同时集中在车轮上,导致汽车非簧载质量和车轮旋转部件的转动惯量显著增大,从而增加汽车垂直方向的振动幅度,甚至影响轮胎的附着性,不利于汽车的控制,还会降低汽车的平顺性和舒适性。2008年,米其林推出的主动车轮轮毂中设有2个电动机,其中一个向车轮输出转矩,另一个则是用于控制主动悬架系统,从而改善舒适性、操控性和稳定性。

2.2 未来发展分析

轮毂电机驱动具有其它驱动方式无法比拟的性能优点,虽然现在还无成熟的轮毂驱动汽车产品应用,但轮毂驱动作为一种新的先进驱动方式,是当前国内外电动汽车研究的重点、热点技术之一。

现列举小部分轮毂电机驱动方面的研究,比如:文献[11]利用电机质量构造吸振器对非簧载质量引发的垂向振动负效应进行控制;文献[12-13]通过特殊电机设计将电机定子质量转化到簧载质量中去,使非簧载质量下降;文献[14]通过设置与悬架系统并联的减振机构将轮毂电机定子质量由簧下质量转化为簧上质量;文献[15]提出将整个电机质量作为簧载质量的方案,即在直接驱动轮毂电机的电动系统中直接将电机质量作为吸振器质量,不另外增加质量块;文献[16]开发了一种适用于轮毂电机电动车的专用悬架和转向系统,该系统包括一种双节臂式前悬架系统、扭杆梁式后悬架系统和机械转向系统。

综上可见,科研人员正在针对轮毂电机驱动存在的不足进行多方面的改进、研发,包括高转矩轮毂电机的开发、智能化底盘的集成与控制、轻量化车身技术。相信非簧质量对汽车性能的影响等关键技术,会逐步解决轮毂电机直接驱动存在的各种缺陷与不足,探索出合理的新手段,充分发挥轮毂电机直接驱动的优点,从而使其成为电动汽车的最终驱动方式。

3 结论

通过电动汽车不同驱动方式性能分析,发现采用轮毂电机驱动方式的电动汽车结构最紧凑、车身内部空间利用率最高、整车重心低、行驶稳定性好、便于智能控制,在维护成本、安全性、大转矩驱动等方面都有其它驱动方式所不具备的优势,符合当今电动汽车驱动电机朝着小型化、高功率密度、高可靠性等方向发展的要求。轮毂电机直接驱动虽然还有一定的不足之处,技术尚未成熟,但不能阻挡其成为未来电动汽车驱动方式的首选时代需求。