仿生策略被视为提高触觉传感界面性能的一个重要手段,皮肤中的表皮-真皮互锁结构能够有效地放大触觉刺激并将其转移到皮肤机械感受器,使人体具备优异的压力探测能力,因此目前许多的仿生工作集中在模仿这种互锁结构。一般的仿生策略通常会使触觉传感界面的灵敏度和检测范围存在严重的竞争关系,具有高灵敏度的仿生触觉传感界面通常只能够在有限的压力范围内工作,无法同时满足高精度和宽范围的压力检测。如何高效便捷地平衡触觉传感界面的灵敏度和检测范围来实现精细的压力检测和大范围的压力辨别仍然面临诸多挑战。

近期,厦门大学陈忠/廖新勤团队提出了一种新颖的跨尺度设计策略来解决这个挑战。研究团队采用甲基纤维素和碳纳米管进行复合,实现甲基纤维素良好的成膜特性和碳纳米管优异导电特性互补,提高了敏感材料的机械强度,并使其能完美地贴附在微米级的起伏表面上形成牢固导电网络。在微米尺度上,研究团队通过剥离转印技术,复刻了模板表面随机分布的微结构以模仿皮肤的表皮-真皮互锁结构,用于提高触觉传感界面灵敏度和检测范围。在毫米尺度上,研究团队采用拱形分层的组装,重构了触觉传感界面的机械形变过程,优化了接触面积的步长,能够同时实现灵敏度和检测范围的进一步提升。这种跨尺度设计实现了敏感材料与传感结构间的相互协同,巧妙地解决触觉传感界面灵敏度和检测范围存在的此长彼消问题。

该工作以“Programmable and Ultrasensitive Haptic Interfaces Enabling Closed-Loop Human–Machine Interactions”为题发表在Advanced Functional Materials期刊上。文章第一作者为博士生林万胜,通讯作者为陈忠教授和廖新勤副教授。研究工作得到了国家自然科学基金、福厦泉国家自主创新示范区合作项目、福建省自然科学基金和中央高校基本科研业务费等资助。

剥离转印技术在可穿戴电子制备中被普遍应用,是实现将敏感材料转移到柔性基板的一个重要手段。在这项工作中,研究团队通过改变甲基纤维素粘性调控复合导电薄膜和砂纸基板的黏附性,使其低于PDMS对复合材料的粘性,确保能够完整的复刻砂纸形貌并不破坏敏感层的功能性。

图1 跨尺度仿生触觉传感界面的制备和表征

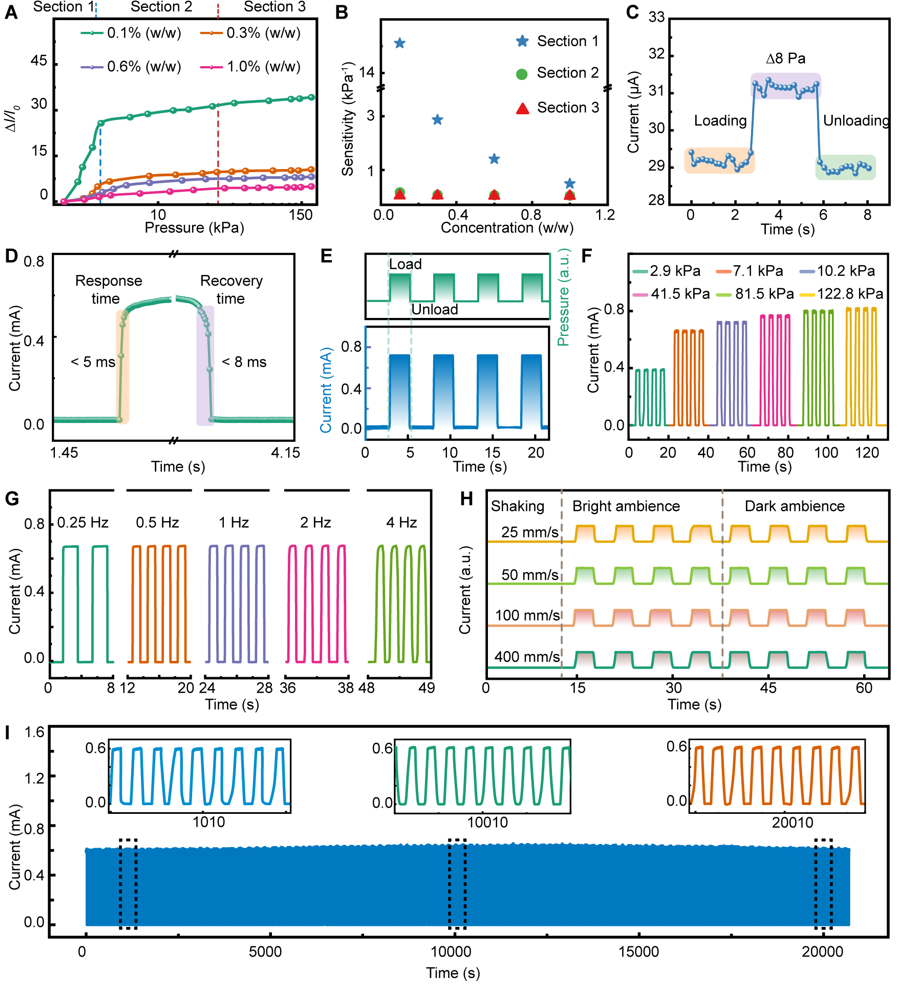

跨尺度仿生触觉传感界面的压力探测范围为180 kPa,探测极限为8 Pa(远小于人体皮肤100 Pa)。响应时间和恢复时间分别是5 ms和8 ms(小于人体30 ms),这种快速的压力响应能力与人工智能物联网时代要求的低延时需求相匹配。

图2 跨尺度仿生触觉传感界面的机电性能

研究团队通过有限元分析手段探究了其中的机理。结果表明,双拱结构的机械变形和棘突微结构能够在较小压力下极大的减少初始结束,并在大的压力下能够提供更多的结构支撑和导电路径。跨尺度结构间相互协同,促进灵敏度和检测范围性能提升。

图3 跨尺度仿生触觉传感界面的传感机制研究

数据手套作为跨尺度仿生触觉界面的重要集成载体,对提升综合交互能力具有重要意义。研究团队开发了基于压力数据交互手套的VR娱乐交互和小车控制。数据手套可以利用触觉界面的优异压力辨别能力实现个性化多功能的人机交互,避免传统按键手柄的冗余设计,丰富了交互场景。并且其在使用方式上符合大脑逻辑,能够实现沉浸式交互,这对虚拟现实领域是及其重要的。另外,用户仅凭借指尖感知就能操作数据手套,可以实现了全天候不受限的人机交互,即使在黑暗中也能进行自由操控。

图4 基于无线压力数据手套的人机交互应用开发