近年来,柔性压力传感器已被开发出来,可以模仿人类皮肤的敏感性,这使交互技术、健康监测和机器人等领域受益匪浅。这些创新利用各种微观结构策略,包括金字塔形、圆顶形、皱纹形和分层结构,以提高灵敏度和耐用性。然而尽管具有潜力,但当前的设计通常涉及复杂的制造工艺。

据外媒报道,为了应对这些挑战,中国科学院开发出新方法,旨在简化传感器制造,同时扩大其压力检测能力和应力耐受性,将传感器技术的边界推向更高效和多功能的应用。

相关论文已发表于期刊《Microsystems & Nanoengineering》。该论文详细介绍了一种尖端的柔性压力传感器,该传感器以其卓越的超高应力恢复能力而闻名。这项技术突破利用嵌入MW-CNT和聚二甲基硅氧烷(PDMS)复合混合物中的周期性微缝(microslits),标志着传感器功能的重大进步。

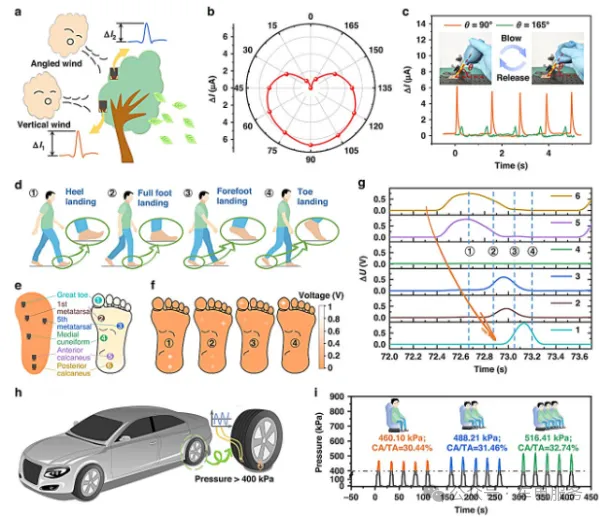

这种新颖的配置显著增强了传感器承受极端压力的能力,实验测试表明其耐压能力为400 kPa,理论预测可达2.477 MPa。此外,该设计实现了18.092 kPa−1的显著灵敏度,为压力传感器性能设立了新标准。

微缝的集成有利于高压下的大幅变形,扩大了传感器的工作范围,同时避免了传统成型和脱模工艺的复杂性。该属性与最佳MW-CNT/PDMS比率相结合,可确保在负载下传感薄膜内以及周期性传感单元之间的连续多个接触点。

这些功能共同增强了传感器的功效,支持从风向监测到高风险健康监测和车辆负载检测等各种应用。首席研究员表示:“这种创新的微缝策略不仅简化了传感器的制造工艺,而且显著扩展了其应用范围,从健康监测到车辆负载检测等超高压传感应用。”

该传感器的高应力耐受性和灵敏度对各个领域具有巨大影响,包括机器人、健康监测和汽车行业。它能够检测微小的压力变化,为非侵入性健康监测设备开辟了新的可能性。