1、背景简介

锂离子电池是电动汽车的主要动力源,经过5~10年的服务,预计到2025年全球累计报废LIBs将达到46.4万吨,这使得它们的回收利用成为紧迫任务。废旧锂电池的正极活性材料含有贵重金属(如锂、镍和钴等),并且已经开发了各种回收方法,例如通过经典的热法冶金、湿法冶金和生物冶金技术回收贵重金属,以及新兴的直接再生技术。其中,活性物质层与正极铝箔的分离是最重要的工序之一。活性物质与铝箔有效分离后,有利于后续的回收利用。

通过对铝箔进行化学腐蚀可以实现铝箔与活性物质的分离。然而,铝箔与无机酸的持续反应会产生大量的氢气,并将Al溶解到反应溶液中,同时活性物质也会溶解。上述所有策略都不可避免地将残留的铝引入到活性材料中,给随后的回收程序带来麻烦。因此,开发高效、环保、低能耗的活性材料与铝箔分离新机制是我们迫切需要的,也是一项挑战。

2、成果简介

近日,华中科技学大学孙永明教授团队提出了一种反应钝化驱动的机制,使铝箔和活性材料层易于分离。实验结果表明,在102 Ah的废电池中,5 min内Al箔与LiNi0.55Co0.15Mn0.3O2层的分离效率>99.9%,且Al箔与植酸接触后立即在Al箔上原位形成超薄致密的铝-植酸配合物层,抑制了Al的持续腐蚀。此外,LiNi0.55Co0.15Mn0.3O2中过渡金属的溶解可以忽略不计,并且在加工过程中保持了LiNi0.55Co0.15Mn0.3O2良好的结构完整性。本研究为正极铝箔活性材料层分离提供了一种可行的方法,可以促进电池绿色节能回收的实际应用。

3、图文导读

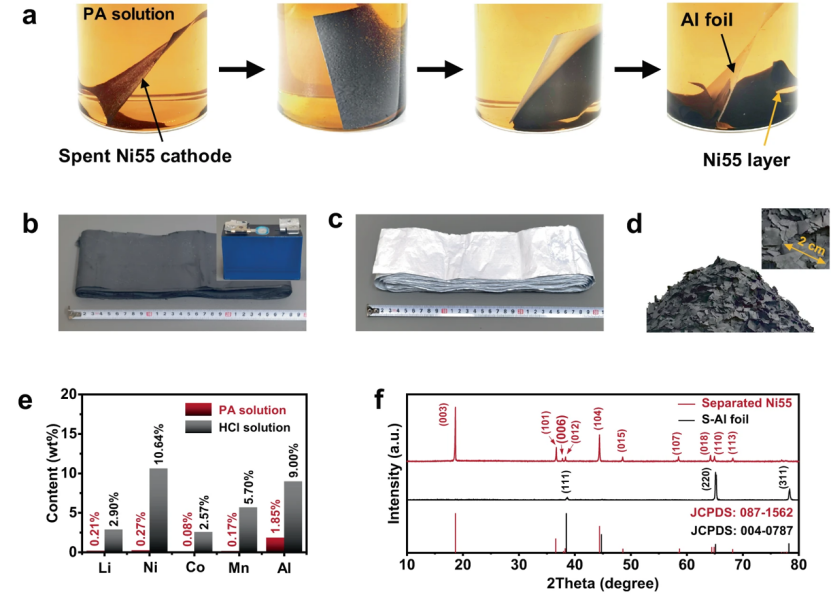

实验采用含有6个磷酸羧基和12个羟基的植酸水溶液(PA)作为锂离子电池正极分离试剂。如图1a所示,PA的强酸性可以诱导其与Al箔表面Al2O3和金属Al快速反应,产生Al3+离子和气泡(公式1),导致正极活性材料层与Al箔失去接触。通过PVDF与Al箔之间的弱范德华相互作用,将活性材料层粘附在正极Al箔上。PA与Al箔表面的Al2O3和金属Al反应形成致密的Al-PA层,与Al箔具有强的共价键相互作用,并伴有鼓泡,破坏了Al箔与活性材料层PVDF的相互作用。由于正极材料层的尺寸大(几厘米),因此可以通过物理沉降很容易地分离和收集,这有利于进一步的操作。

PA分子会立即与Al3+螯合形成铝-植酸络合物(Al-PA)(公式2),并终止PA与表面Al的进一步腐蚀反应。原则上,一个Al3+离子可以与1~3个PA分子配位,而PA分子则可以利用其丰富的磷酸/羧基,通过强大的螯合能力与一定量的Al3+离子配位(图1b)。由于上述PA与Al3+离子之间的各种连接模式,一旦微量的表面Al被溶解,就会在原位产生复杂的[Al-PA]网络。因此,PA溶液可以通过原位钝化机制最大限度地减少腐蚀,并且具有低成本和低能耗的有效分离活性材料层和Al箔的巨大潜力,从而实现电池正极材料的高效回收(图1c)。

【图1】反应钝化驱动铝箔与活性材料层分离示意图。a) Al箔与PA的反应钝化机理。b) PA和Al离子之间的连通性。b1和b2分别表示一个Al离子与三个和两个PA分子中的三个磷酸基团之间的螯合作用。b3表示一个Al离子与两个PA分子中的两个磷酸基团之间的螯合作用。b4显示了一个Al离子与一个PA分子中的一个磷酸基团之间的螯合作用。c) PA溶液中活性物质与铝箔的分离过程示意图。

3.1 铝箔活性物质分离操作

通过原位光学显微镜观察,监测了反应钝化驱动的Al箔-活性材料层分离过程(图2a)。LiNi0.55Co0.15Mn0.30O2 (Ni55)层在5分钟内与Al箔完全分离。为了证明该方法的可行性,作者在102 Ah的退役废电池中,对总质量为~705 g的Ni55正极进行了Al箔活性材料层分离实验(图2)。由于PA溶液快速渗透到活性材料层中,Ni55层在5分钟内从Al箔上完全剥离(图2b)。有趣的是,得到的铝箔表面干净,没有任何残留的活性物质和损伤(图2c)。电感耦合等离子体质谱(ICP-MS)测量结果显示,在使用的PA溶液中Al含量极低。

以上结果验证了在PA溶液中进行初始反应后,铝箔与活性物质层分离,可以钝化铝箔,而不是持续腐蚀。分离后的Ni55层在PA溶液中呈现出几厘米大小的不规则片状,易于物理沉降收集,最终得到总质量为~642 g的Ni55片(图2d)。基于Ni55正极的总质量,Li、Ni、Co和Mn的损失分别为0.21、0.27、0.08和0.17 wt%。分离Ni55中的Al残留量低至0.026 wt%,再次支持了Al箔在加工过程中的钝化(图2e)。相反,没有原位形成的Al-PA层的保护,Al箔在HCl溶液中被完全浸出,Ni55受到明显破坏,Li、Ni、Co和Mn的总损失率高达21.8% wt%(图2e)。因此,采用反应钝化驱动的Al箔-活性材料层分离方法可以最大限度地减少分离过程中Al箔的腐蚀和Ni55的损伤。

进一步进行了X射线衍射(XRD)测试,对分离得到的Ni55材料进行了表征。如图2f结果表明分离后的Ni55具有明确的六边形-NaFeO2结构,与PA处理前的结构接近。用XRD验证了S-Al箔的纯相。因此,利用反应钝化机理实现了铝箔与活性材料层良好的完整性,对材料再生的进一步处理具有很大的优势。

【图2】Ni55正极铝箔与活性材料层的分离。a) 一种PA溶液中Al箔- Ni55层分离过程的数字图像。b) 102 Ah废电池的11.5 m长正极。c) 11.5 m长的Al箔和d) 分离后的Ni55层。e) Al箔- Ni55层分离后PA溶液中Al、Li、Ni、Co和Mn的含量。f) 分离后Al箔和Ni55层的XRD谱图。

3.2 铝箔活性物质分离机制

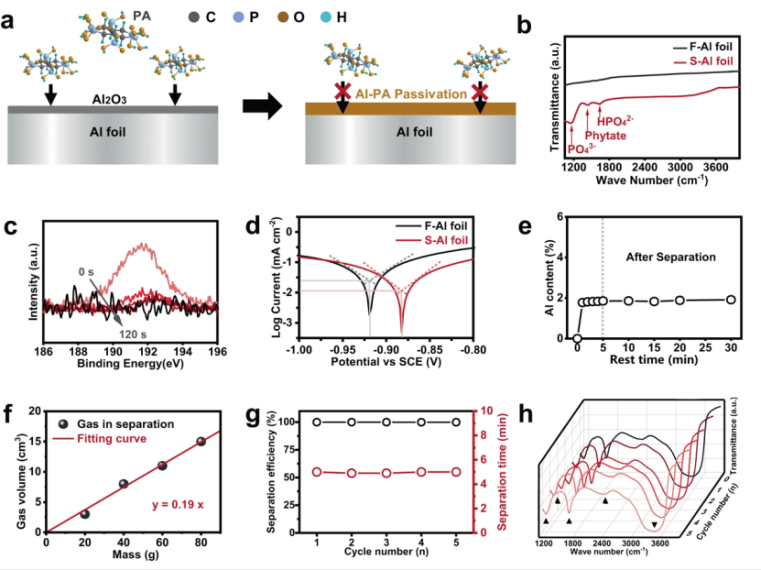

在Al箔- Ni55层分离过程中,PA与表面Al2O3和金属Al发生反应,在Al箔上形成超薄致密的Al-PA层,可以终止它们的进一步反应(图3a)。利用傅里叶变换红外光谱(FTIR)和X射线光电子能谱(XPS)研究了S-Al箔上Al-PA层的组成和化学状态。图3b验证了O、P和Al之间的键合,表明在s -Al箔表面形成了Al-PA层。通过XPS深度探测对氩等离子体刻蚀过程中P元素含量变化的研究,分析了S-Al箔的Al-PA层厚度(图3c)。Al-PA层的厚度估计为~20 nm。为了验证Al-PA层抑制Al箔腐蚀的效果,对F-Al和S-Al箔进行了动电位极化试验。图3d表明S-Al箔被Al-PA层钝化。

验证反应钝化机理的另一个重要参数是PA溶液中Al含量随时间的变化、正极重量的变化和PA溶液可回收性的变化。我们使用ICP-MS监测了Al箔-Ni55层分离过程中PA溶液中Al含量的变化(图3e)。PA溶液中的Al含量在1分钟内迅速从0增加到1.8 wt%然后保持不变。这一结果支持在铝箔表面快速形成致密的Al- PA层,抑制了Al的持续溶解。为了验证生成稳定Al-PA层的能力,将形成的Al-PA层抛光,然后在与初始处理相同的条件下用新鲜的PA溶液处理。该PA溶液的Al3+浓度与初始Al箔活性材料层分离时的Al3+浓度相近。

因此,一旦在铝箔表面形成Al-PA层,对铝箔的腐蚀被显著抑制。作者进一步研究了20 ~ 80 g不同样品质量下Al箔-Ni55层分离的产气量(图3f)。观察到质量与产气量之间存在线性关系。超薄的Al-PA钝化层和使用过的PA溶液中残余Al含量低,支持了PA溶液的超低损耗,表明其可回收性。相同的PA溶液重复用于Al箔-Ni55层分离实验(5次)。分离时间不变(~5 min),分离效率均保持在99.9%以上(图3g)。PA溶液重复使用5次后,显示出与原始溶液相同的特征振动带(图3h)。上述结果表明,PA用于Al箔的恒定反应剂量和稳健的反应钝化机制驱动了Al箔-Ni55层分离,使其具有可扩展性和可持续性。在LiCoO2和LiFePO4等其他正极中,也采用了这种活性材料-铝箔分离的方法将Al箔与活性材料层分离(图2)。

【图3】铝箔和PA溶液在不同条件下的特性。a) Al箔- Ni55层分离反应钝化机理示意图。b) F-Al和S-Al箔的FT-IR光谱。c) s-Al箔在Ar+溅射过程中的高分辨率P 2s XPS光谱。d) F-Al和S-Al箔的Tafel曲线。e) Al箔-Ni55层分离过程中Ni55的溶解时PA溶液中Al的含量。f) 20 ~ 80 g不同质量Al-Ni55层分离产气量。g) 重复使用相同的PA溶液分离Al箔- Ni55层的分离效率与循环次数关系图。h) 以上重复使用的PA的FT-IR光谱。

3.3 活性材料再生

分离后的Ni55具有良好的结构和组成,为其与Li盐的杂化直接退火提供了易于再生的基础(图2f)。将铝箔-活性材料层分离操作前的废电池Ni55正极记为降解Ni55,如图2所示。扫描电镜(SEM)结果显示,降解后的Ni55颗粒恢复后裂纹固化。此外,HRTEM和XRD结果验证了再生Ni55为具有R-3m空间群的层状α-NaFeO2纯相(图4a、b)。如图4c所示,再生Ni55的放电容量明显高于再生前(再生前后Ni55的放电容量分别为166和152 mAh g−1)。此外,再生后的Ni55在0.3、0.5、1.0和2.0C下的放电容量分别为161、157、146和132 mAh g−1,远远优于再生前的Ni55(例如,2.0C下的放电容量为91 mAh g−1,图4d)。此外,再生Ni55在0.3C下循环100次后,可实现94%的高容量保留(图4e)。

【图4】再生Ni55的表征。a) 再生Ni55的SEM图和b) XRD图。c) 在0.1C下第一次循环的电压容量曲线,d)在0.1、0.3、0.5、1.0和2.0C不同电流密度下的倍率性能,以及e)在0.3C下的循环性能。

3.4PA再生时的环境和经济分析

不同回收方法的流程示意图显示,包括PA直接回收(PA-direct,图5a),一般直接回收(general -direct,图S40),火法回收(Pyro,图S41)和湿法冶金回收(Hydro,图S42)。基于10000吨废Ni55电池的处理情况,使用Argonne国家实验室开发的everbat模型对上述回收过程进行了生命周期评估(LCA)和技术经济分析(TEA)。不需要在工业回收方法(如粉碎、研磨/热处理和筛分)中进行正极预处理的高能耗,PA-direct的总能耗为5.84 MJ kg-1,远低于General-direct、Hydro和Pyro方法(图5b)。同时,与其他回收方法相比,由于作者的PA-direct将正极与其他电池组件完全分离,因此避免了燃烧混合石墨和熔炼Al和Cu的额外温室气体排放。因此,PA-direct的温室气体排放量最低 (图5c)。PA溶液是可回收的,这使得低耗水量。处理一公斤电池只需要2.65 L kg-1的水,这与Pyro工艺的用水量相当,远低于Hydro工艺和General-direct工艺 (图5d)。

图5e显示了上述不同回收方法的成本。使用锂盐对正极材料进行PA-direct修复的成本略高,为6.78 $ kg−1。PA-direct具有分离效率高、生产正极材料和直接输出高性能再生正极材料的优点。因此,与其他回收方式相比,其收益和净利润分别为15.79和9.01 $kg−1(图5f、g)。以生产1kg-Ni55正极为例进行了TEA试验,为工业生产提供参考。图5h-i给出了原料(Ni盐、Co盐、Mn盐和Li盐)和回收材料(降解Ni55)制造1 kg-Ni55正极的成本和利润。指出以Pro和Hydro的产物为原料再合成活性正极材料需要更多的锂盐。通过PA-direct制备Ni55正极的成本仅为16.07$ kg−1,远低于原料合成(Virgin)和其他工艺的26.41$ kg−1。因此,PA-direct法生产Ni55可获得16.80 $ kg−1的高利润,是原料法生产Ni 55的2.68倍。因此,作者的PA-direct为铝箔与活性材料层的快速分离和活性材料的再生提供了一条有前景的途径,可以促进节能、环保和高价值电池的回收利用走向实际应用。

【图5】PA-direct和其他回收方法的经济和环境分析。a) PA-direct的简图。b) 能源消耗,c) 温室气体排放,d) 水消耗,e) 成本,f) 收益,g) 利润。h) 用原材料和回收材料制造1千克Ni55正极的总成本。i) 不同回收方式的综合比较。

4、总结与展望

作者提出了一种反应钝化驱动机制,用于从废LIB中高效分离铝箔和正极活性物质层。实验用PA溶液从102 Ah的废电池中分离出60g Al箔和636 g Ni55,分离效率>99.9%。分离后的Al箔保持了完整的结构,Ni55在加工过程中金属离子的溶解损失较小。PA与Al的反应导致分离过程中在Al箔上形成厚度为20 nm的致密Al-PA层,抑制了Al箔的持续腐蚀。通过对降解Ni55和Li盐的直接退火,再生Ni55在0.3 C下循环100次,可逆容量为161 mAh g−1,容量保持率高达94%。该工作为金属集流体与活性材料层的快速分离提供了一条不同于传统方法的有希望的途径,可以促进电池绿色节能回收走向实际应用。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服