焊点并不是均质结构。焊点由一些不同材料构成,其中许多只是表面上的特征。焊点的组成为:

焊料的晶粒结构随着时间不断变化。在室温下,共晶锡/铅焊料处于其再结晶温度之上,晶粒尺 寸会随着时间增加。晶粒结构的增长使得细晶 粒结构的内能下降。晶粒生长通过升高的温度 以及循环负载作用期间应变能量的输入而得到 加强。因此在某种程度上讲,这种晶粒的增长过程可视作累积疲劳损伤的标志。对于遭受老化的焊点比工作使用的焊点迹象更为明显(循环试验时不那么明显)。污染物诸如锡氧化物和 助焊剂残留,有时会迁移到焊料的外表面,但 主要的还是残留在晶粒的边界处。随着晶粒的生长,这些污染物在晶粒边界的浓度会增加, 从而使焊料弱化。在经历焊料疲劳寿命的25%之 后,微型空洞会在晶粒边界交叉处出现;疲劳寿 命的40%之后,这些微型空洞会生长为微裂纹。这些裂纹继续增长并合并形成大裂纹,导致焊点的全部断裂。

焊点常常连接着性质不同的材料,其中的一种性质为 整体热膨胀不匹配 。焊料通常具有显著 不同于连接结构材料的性质,导致局部热膨胀不匹配。这些热膨胀的不匹配的严重性,从而可靠性威胁严重性,取决于组件的设计参数和运行使用环境。对于无铅焊点,固相扩散的差 异有更高的倾向导致柯肯达尔(Kirkendall)空洞,也称为IMC微型空洞。更高倾向的IMC微型空洞出现,至少一部分与无铅焊料要求较高焊接温度有关。此外,在诸如浸银的无铅表面处理层上可看到平面微型空洞,这通常会带来比HASL更复杂的焊接表面处理。

一、整体膨胀不匹配

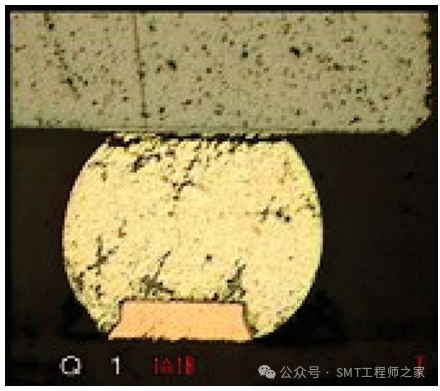

整体膨胀不匹配起因于电子元器件或连接器与PCB之间热膨胀不匹配,而这些元器件是通过表面贴装的焊点连接的。由于CTEs和有源器件内热能耗散造成的热梯度差异,产生了这些热膨胀差别。整体CTE 不匹配范围,典型地从CTE调整过的适用于高 可靠组件的约2ppm/°C到FR-4印制板上的陶瓷元 器件的≥14 ppm/°C。如下图示展示了由于CTE不匹 配在晶圆级别CSP上导致的焊点失效。顶部硅芯 片比底部FR-4基板膨胀低得多,这会造成剪切 应力作用在焊点上,并当遭受温度循环应力时最终在芯片到焊料连接界面失效。

图示:由于硅与板⼦CTE不匹配引起的焊点失效

二、局部膨胀不匹配

局部不匹配是由焊料和元器件基材或与其焊接的PWB的热膨胀不一致导致的。这些热膨胀的不一致起因于热量迁 移时焊料和基材的热膨胀系数CTE的差异。局部 CTE不匹配的常见范围:从与铜的7ppm/°C到与 陶瓷18ppm/°C以及与42号合金和柯伐的20ppm/° C。局部膨胀不匹配通常小于整体膨胀不匹配, 因为作用距离,最大润湿区尺寸要小得多:大 约在几百微级而非几千微米。

三、内部膨胀不匹配

对于锡/铅焊料,内部 CTE不匹配是由于焊料的富铅区域和富锡区域 的CTE差异所造成。内部热膨胀不匹配通常是最 小的,因为其作用距离也即为颗粒结构尺寸, 远小于润湿长度或者元器件尺寸—大约小于25 μm。对于无铅焊料,由于其通常是三元或四元合金 成分且集中在极富锡含量中,金相结构更为复 杂。