“热效率”是燃油汽车总在讨论的问题,想要高性能需要高效率,想要低油耗也要高效率,可是内燃机的热效率究竟能达到多高的标准呢?

量产发动机的最高标准没有超过45%,目前来看还是比亚迪的1.5L NA阿特金森循环的43.02%的标准最高,大部分发动机的标准都在35%左右。柴油机的热效率在35%~45%区间,也不是非常的高。

有没有什么办法能让发动机的热效率大幅提升,如果能提升到一半甚至现有水平的一倍,燃油车的未来又会是什么样子呢?

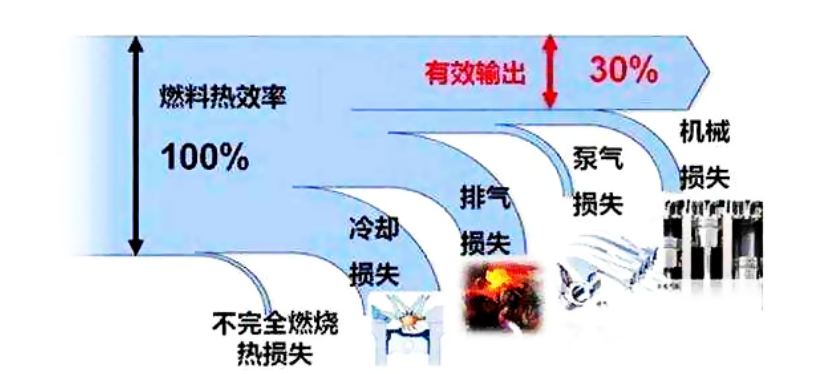

内燃机的热效率高不了,这是很无奈的事实;目前仍旧躺在实验室里的超高热效率发动机也就是50%出头,其使用了材料是“陶瓷复合材料”,这里所谓的陶瓷和用来烧制瓶瓶罐罐的陶瓷概念不同,这是一种高标准的纳米复合材料,制造成本是非常之高的。 而即使这种陶瓷发动机的热效率也只是50%左右,到底是什么限制了内燃机的热效率?!参考下图。

进排气损耗、磨损损耗、冷却损耗、燃烧充分性的损耗,几个损耗里的最夸张的就是“冷却损耗”;所谓的内燃机或外燃机都是“热机”,依靠燃烧燃料产生的热能,通过复杂的机械结构再转化为机械能,也就是动力。 热力学第二定律说明了热能会从高温物体传导至低温物体,燃油燃烧的火焰温度非常高,汽油可以达到1200℃、柴油可以达到1800℃,可见产生的热能会有多夸张;而发动机的机体温度远远低于火焰温度,可发动机的材料也有极限,超过阈值就会融化,所以材料会大量吸收热能但还不能只让材料吸收热能,于是就需要冷却系统。

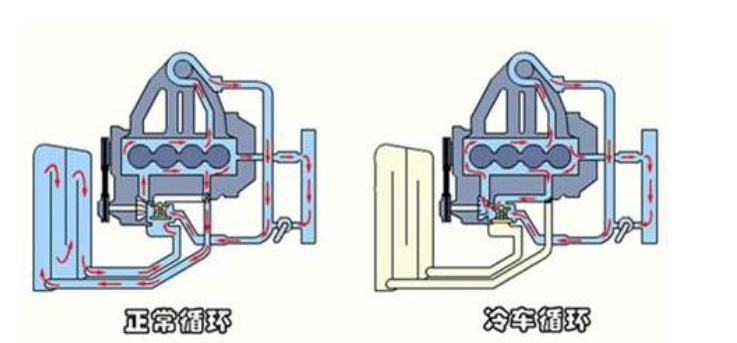

冷却系统分为两部分,其一为外部电子扇和气流从外部吸收机体热能进行降温,其二是内部的防冻冷却液吸收燃烧产生的热能从内部降温;只有这样才能保证发动机材料不被熔化而损坏,但这样也会损耗(吸收)掉大量的热能,可以转化为动力的部分则会大幅减少。

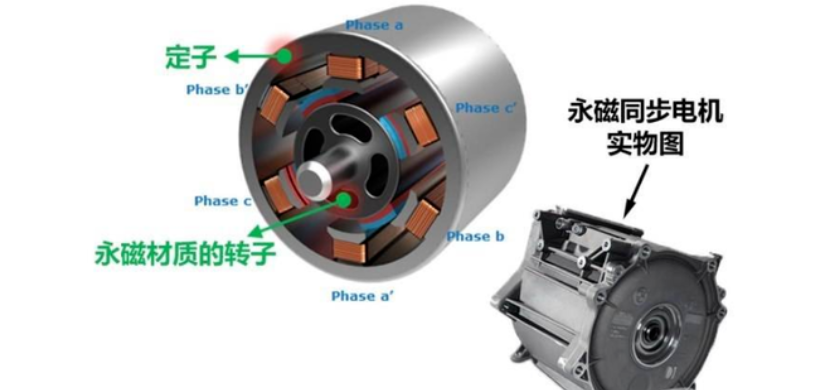

那么想要提高发动机的热效率,核心就是减少冷却损耗,减少的方式是提高发动机材料的耐热极限;目前看来能选择的高标准材料极其有限,纳米陶瓷复合材料可以考虑,但是用这种材料打造的发动机的成本会高到离谱。 于是内燃机进入死循环了,高效率内燃机的制造成本奇高,是没有普及的可能性的,普通材料的内燃机热效率高不了,动力和油耗的极限很低。 期望提升内燃机的热效率并不现实,除非材料学有突破,可是突破不了;所以只能在现有材料的范围内,用其他技术打造出高效率的发动机,实现高效的方向是“不烧油”! 比如电动机。 电机通过动力电池组输入到电机绕组的电流形成电磁场,通过与永磁体的磁极或另一组线圈的磁极“互斥”就能驱动转子运转;结构可以非常的简单,重点是转化机械能的原理是磁场而不是热能,冷却损耗的问题解决了。电子的结构又很简单,机械阻力损耗也是极低的。

于是电机的“热效率”极限就可以非常夸张,超高标准的永磁同步电机可以达到97.5%!这是内燃机无法企及的高度。异步交流电机在高转速区间的损耗较低,如果用异同合作的话,电驱系统的效率会非常理想。

用普通的材料就能打造出高效率、高性能、低能耗的发动机,似乎再没有理由去费心的研究内燃机了;现在亟待突破的是动力电池的制造成本,只要能打造出高密度低成本的动力电池,电动汽车可以直接替代燃油汽车; 在此之前则只需要用插电混动技术和增程技术,让内燃机在车辆中的角色成为“发电器”,机器以低转速运行转化出不多的电能,以满足高效率的电机正常驱动汽车,这个模式等同于让驱动系统的热效率达到极高的标准,所以不用再纠结内燃机了。

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服