1.介绍

电池电动汽车(BEV)的主要限制之一,尤其是那些使用大型电池组达到可观续航里程的电动汽车,是给电池补充电量的时间。这迫使车辆使用人员在长途旅行时需要长时间停车进行充电。如果是工程装备,比如叉车或挖掘机,这会使设备待机,直到电池再次充电完毕。将燃料电池集成在电动汽车中,或许可以给我们的清洁出行带来更好的解决方案。要给车辆充电,你只需要给燃料箱加满氢燃料。对于乘用车来说,这一操作过程不超过5分钟,对于长途卡车来说,大约不超过10到15分钟。例如,丰田声称Mirai燃料箱可以在不到5分钟的时间内加满氢,满足650公里的续航。

下面我们使用Simcenter Amesim来比较不同的系统架构,评估燃料电池电动汽车(FCEV)的补氢时间。该模型还可用于预测压缩氢气所消耗的能量,并确定用于在压缩过程中将气体保持在适当温度水平的冷却系统的选型匹配。

2.加氢站系统建模

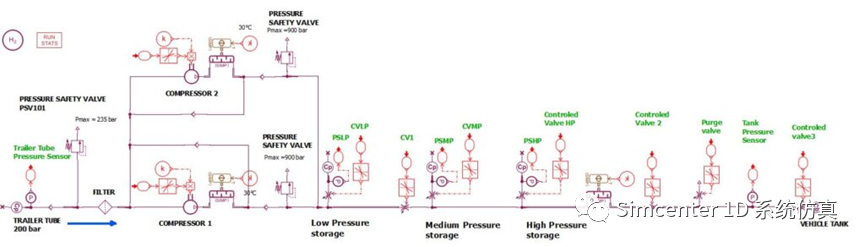

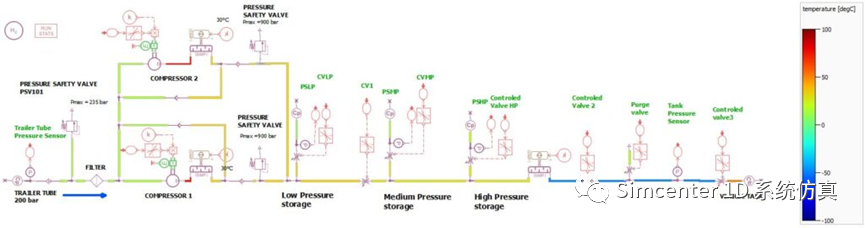

图1 系统模型

2.1 储氢系统

例如使用太阳能电池板和电解槽的组合,加氢站可以在当地生产氢气。另一种替代方案是使用更大的电解槽系统来生产氢气,以降低成本。然后可以使用管式拖车运输到加氢站。我们将在稍后的模型中使用以下预定参数来考虑这种情况:

拖车储氢罐容积: 5 m3

初始压力: 200 bar

初始温度: 20°C

在以上假设条件下,拖车上的氢储存量大约是76kg

2.2 车载储氢罐

我们选择乘用车作为研究对象,我们使用以下参数对储氢瓶进行分析:

储氢罐体积: 150 L

初始压力: 50 bar

最终压力: 700 bar

初始温度: 20°C

在700bar的压力下,储氢罐将存有大约6kg的氢。

2.3 氢气增压系统

为了将氢气从200 bar的加氢车储氢罐填充到乘用车辆的储氢罐中,并达到最终目标700bar的压力。储氢系统使用2台容积式压缩机,并在以下假设条件下并行运行:

压缩机排量: 150 cm3/rev

压缩机转速: 120 rpm

**2.4 热管理系统 **

为了确保系统的安全,在增加储罐中氢气量的同时,需要避免高温而损坏车辆储氢罐内衬,所以在系统中集成了几个热交换器。在我们的案例中,我们假设热集成的交换器需要满足以下条件:

保证压缩机出口的氢气经过冷却后到达30°C

在-50°C温度下,保证上游的加氢罐向乘用车储氢罐进行氢气供应

2.5 缓冲罐

为满足系统需求,低压、中压和高压储氢罐都被集成在了整个系统中:

提高车辆加氢的速度

选用较小的压缩机或降低工作转速

减少加氢过程中的预热,并降低冷却系统功率

缓冲罐的设定如下:

低压罐

初始压力: 380 bar

体积: 500 L

中压罐

初始压力: 580 bar

体积: 300 L

高压罐

初始压力: 850 bar

体积: 300 L

2.6 控制

为保证集成系统的稳定运行,基于状态机开发了专门的控制策略。各个控制状态间的切换,主要由系统不同位置的氢气压力决定。

大致来说,当车辆储氢罐连接到加氢系统时,相应的阀门打开。以平稳地平衡车辆储氢系统和加氢系统之间的压力。之后,可以启动压缩机或者使用缓冲罐。

图5 阀门和压缩机的控制模块

2.7 氢气模型

在整个系统中,使用真实的气体模型(Peng-Robinson)预测氢气的流量、压力、温度和热力学性质。

3.方案分析

3.1 加注系统不使用缓冲罐功能

使用我们的系统模型,我们可以模拟使用来自加氢拖车储氢罐和2台压缩机的氢气来进行氢气加注的过程。在此过程中,缓冲罐的阀门一直处于关闭状态。一旦车辆储氢罐压力达到预期压力(700 bar),仿真将停止。

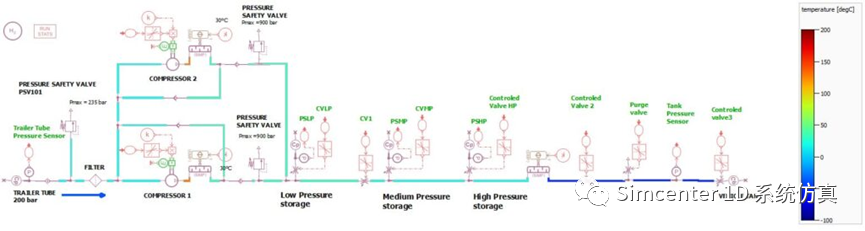

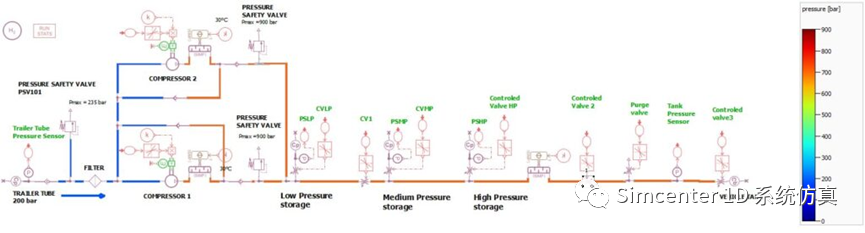

我们首先使用Simcenter Amesim的草图动态展示功能来对整个过程进行分析。草图动画可以在模型草图上,可视化整个工况中系统不同部分压力或温度的动态演变(图6和图7)。

图6 系统温度动态展示

图7 系统压力动态展示

深入分析模拟结果,我们还可以发现:

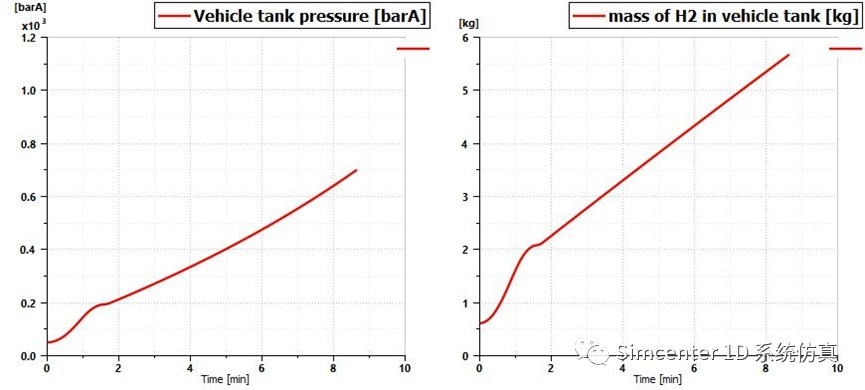

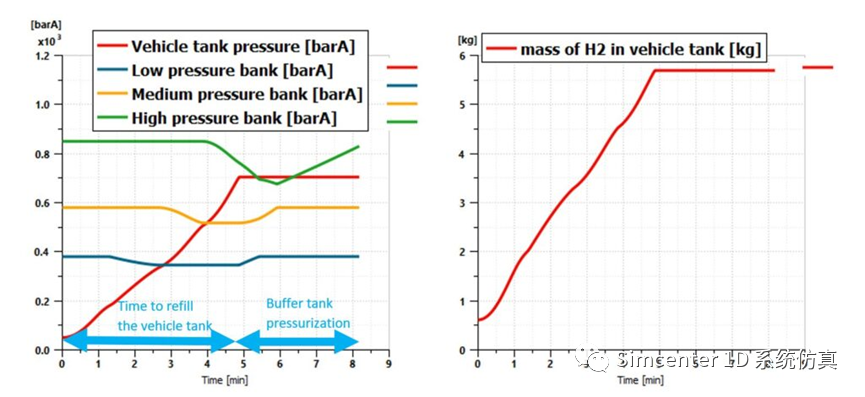

车辆的加注所用时间是8分钟40秒 (图8)

图8 储氢罐的压力和氢气质量变化

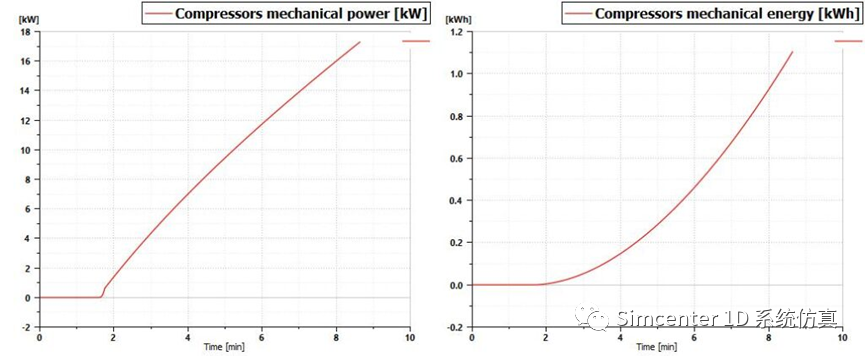

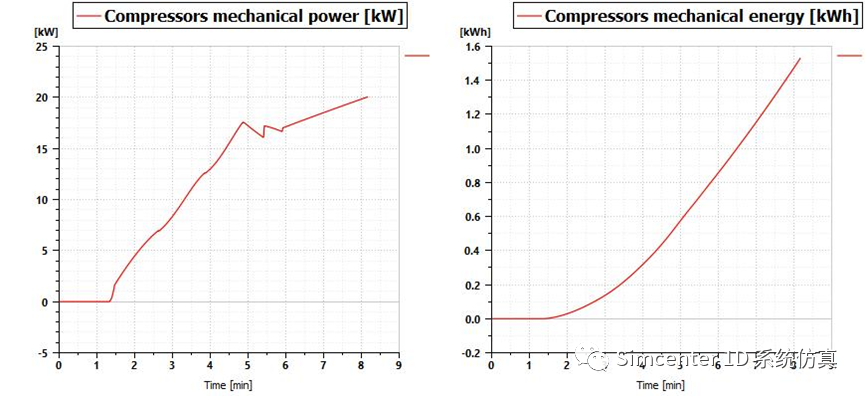

两台压缩机消耗的最大功率大约17.3kW,这些压缩机消耗的能量接近1.1kW.h (图9).

图9 压缩机功率和能量消耗

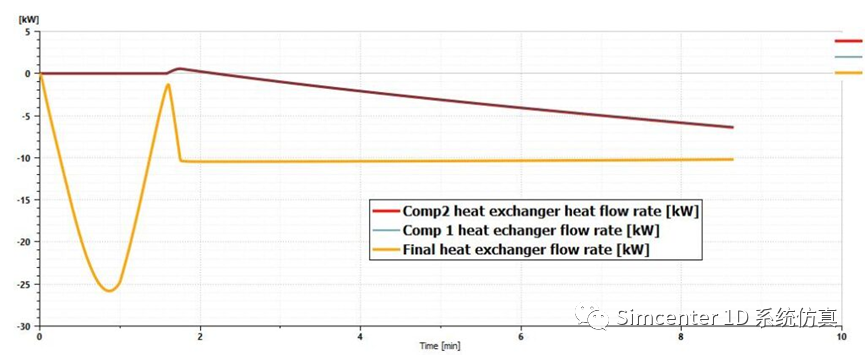

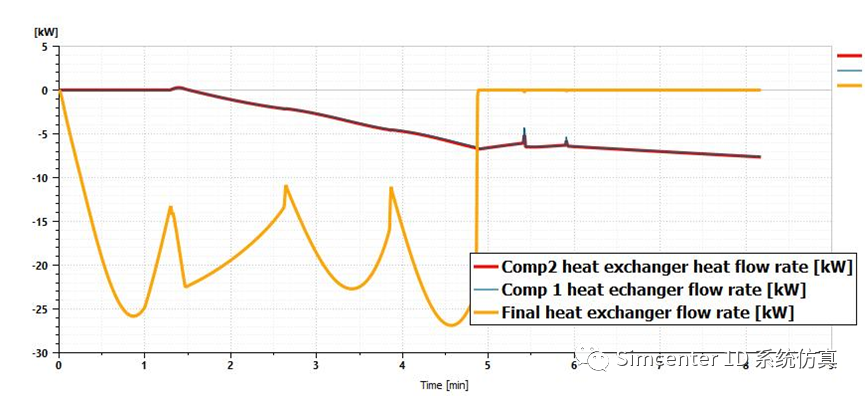

当集成在车辆储氢罐上游的热交换器必须具备26 kW的散热能力,集成在压缩机下游的2个热交换器必须具备相当于6.4 kW散热能力(图10)。

图10 热交换器换热功率

通过以上的结果,我们可以知道FCEV在8分钟左右可以完成氢气加注。这已经比纯电动汽车的电池充电快得多。然而,这并不是真正令人满意的。因为其目的是能够在不到5分钟的时间内完成氢气的加注。

为实现以上目标,可能的方案有:

例如,我们可以修改我们的模型,并分析带有4台压缩机和自己的热交换器的系统是否能够满足要求。但这种方案意味着一个更复杂、更昂贵的系统。

通过该模型的分析,得到将压缩机排量增加到320 cm3/rev也可以在不到5分钟的时间内完成氢气加注。但是,我们仍然需要使用更大的热交换器(14kW)来带走更多的热量,而更大的压缩机和热交换器将更昂贵,并且肯定会产生更多的噪音。

另外一种方案就是使用缓冲罐。这将是我们下面将要研究的方案。

3.2 加注系统使用缓冲罐功能

使用与之前相同的系统模型,我将通过电磁阀的控制来实现缓冲罐的集成使用。

一旦车辆储氢罐压力接近加氢车系统压力(200 bar),控制策略将打开连接到低压缓冲罐(380 bar)的阀。一旦车辆储氢罐压力与该缓冲罐中的一个缓冲罐压力平衡,阀再次关闭,并且切换到中压缓冲罐(580bar)的阀打开。最后,当车辆储氢罐的压力与中压缓冲罐的压力平衡时,阀再次关闭,高压罐(850bar)的阀打开。

当车辆储氢罐在700bar下充满时,压缩机气动。最终将缓冲罐压力重新建立在其初始水平。

图11 系统温度动态变化

再次,我们可以使用草图动画来可视化整个工况中系统不同部分压力或温度的动态变化(图11)。

我们还可以确定,使用缓冲罐,该系统现在能够以低于五分钟的速度完成车辆的氢气加注。因此,目标实现了:FCEV像传统汽油车一样在短时间内进行高效的燃料加注!然后,该系统使用另外三分钟将缓冲罐中的氢气重新补充至其初始状态。

图12: 系统温度变化

然而,我们可以注意到,作为这种情况的缺点,压缩机现在需要更多的功率(高达20kW)和能量(1.5kWh)。这主要可以解释为需要在高压缓冲罐中将氢气压缩至830 bar(图13)。

图13 使用缓冲罐压缩功率和能耗

另一方面,几乎不会对冷却系统的选型产生影响,因为需要传递的最大热功率非常相似(图14)。

图14 使用缓冲罐的热交换器功率

4. 结论

Simcenter Amesim的系统仿真有助加氢站的系统设计。通过快速的模拟时间(使用标准笔记本电脑,上述模拟的CPU时间小于1秒),可以轻松快速地评估关于系统架构、子系统匹配或控制策略等不同技术解决方案。使用先进的后处理工具,还可以很容易地分析模拟结果和加油站的物理行为,特别是关于不同位置氢气流量、压力和温度的动态演变。因此,这确实有助于系统的优化设计,使其能够尽快重新填充车辆油箱,同时也可以控制氢气温度、气体压缩和热管理所消耗的功率。