自高压水泵电机投入使用以来,陆续出现电机前端轴瓦温度升高现象,最高达 72 ℃,并有继续升高的趋势。 轴瓦温度已经大大超过了热工一级报警值(70 ℃)和二级报警值(75 ℃),二级报警跳闸停机,严重威胁到高压除鳞泵电机及高压变频器的安全运行,因而必须停泵进行检查处理。 检查发现电机负荷端瓦型轴承推力面出现磨损及块状脱落的钨金耐磨层,原装钨金瓦型轴承报废已不能继续使用。 于是重新更换一套轴瓦,并投入使用。 但使用半个月后检查电机前端轴瓦时发现,新轴瓦推力面乌金虽然磨损相对较轻,但是推力面已经出现明显的龟裂,龟裂位置与先前损坏的瓦型轴承损坏位置相同,只是损坏程度相对较小。

对电机轴瓦重新处理后继续安装使用,但在此后运行过程中,当高压泵连续高速运转,电机会发出明显的撞击异响,而且电机轴承温度立即升高,只能被迫降速或停机检查,严重扰乱中厚板生产线的正常生产,也给中板高压除磷泵及电机的安全运行带来极大的威胁。

1

原因分析

停泵揭瓦检查,发现高压泵电机前轴瓦外侧(靠高压泵一侧)磨损严重,外侧圆周面乌金颜色发黑并有脱胎现象,电机转子挡肩粘有融化的乌金(如图 1 所示)。这些现象证实,轴瓦温度不断升高是由于电机转子向电机侧方向窜动,致使电机转子挡肩与轴瓦外侧乌金动静接触摩擦引起的。具体导致电机转子严重窜动的轴向推力的产生原因分析如下。

1.1 机械中心与磁场中心不一致

电动机在运行时,其转子将定位于磁场中心,而转子主轴与两轴承间有一个机械中心(即电机转子两端轴间与轴承间间距相等的位置)。这 2 个中心可能存在不一致,安装时如果以机械中心为基准来调整个轴的轴向间距,当电机启动后,转子将自动定位于磁场中心,电机轴的轴向窜动,将破坏原安装时调整好的轴向间距。当这个偏差不大时,对于齿轮式联轴器,可以由内外齿轮套的预留轴向间隙补偿;如果超过了联轴器预留轴向间隙时,则联轴器及被传动轴将受到一个轴向外加力,造成部件的端面摩擦,产生发热等有害影响。

1.2 转动轴系按联轴器找中心时出现偏差

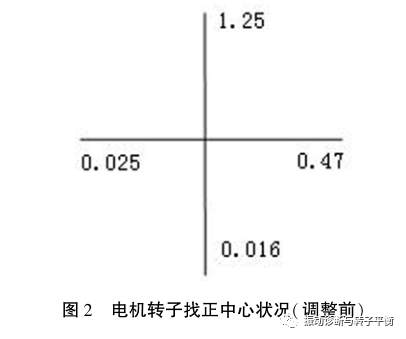

轴在轴承中不对中的偏差会对轴承增加很大的附加力矩,由于电机转子能在一定范围内沿轴向来回游动,轴系中心不正时,联轴器会产生固定方向的轴向分力,使转子在轴向分力的作用下克服磁场方向一侧推动,导致电机转子挡肩与轴承外侧乌金动静摩擦。如图 2 所示。

1.3 电机转子两端的扬度不符合要求

电机转子两端轴颈扬度不合理,会引起电机转子在自身重力轴向分力的作用下克服磁场力向扬度小的一端滑动。因此,电机两端扬度合理是消除轴向分力的关键。

1.4 高压电机轴瓦轴承的定位游隙设计太小

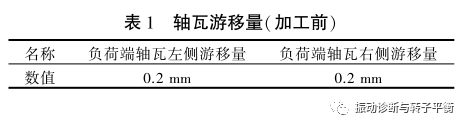

高压电机负荷端轴挡肩定位间距为 100.4 mm,而轴瓦外距为 100 mm。也就是说,电机转子轴挡肩对轴瓦的定位游移量只有 0.2 mm,对于高压泵的高压高速电机来说,电机的安装和磁力中心线误差量基本在 0.2 mm 以上,因此 0.2 mm 的游移量不能满足高压电机高低速运行时的电机转子窜动。负荷端轴瓦游移量如表 1 所示。

1.5 高压电机磁力中心线位置标定和实际不符合

电机原设计磁力中心线位置为 178 mm,而电机在空载状态下静止时的磁力中心线测量值为 176mm,电机升速后和自由停车后的磁力中心线的位置均为 176 mm,说明电机原设计标定的磁力中心线位置和实际有一定的偏差。

1.6 高压泵内部涡流产生水力扰动作用力

高压泵在高速大流量运行时,高压泵内部水流涡动产生的水力扰动作用力,会使高压泵产生轴向窜动。但从高压泵、联轴器、电机之间的连接和结构可知,高压泵的轴向推力对电机转子有一定的推动力,但对转子的稳定性影响不大。

2

解决方案

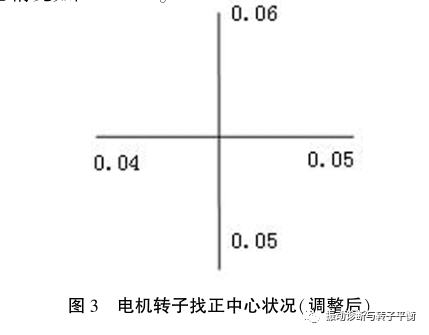

⑴根据调整前的有关数据,对轴系中心和电机扬度重新调整。在调整转子轴系中心时重点考虑电机转子扬度情况,在其两端扬度合理、一致的情况下分别修正耦合器转子与电机轴的中心,电机转子与高压泵的中心。调整电机两端轴承座的垫片后,中心情况如图 3 所示。

⑵移动定子使其磁力中心与转子磁力中心线重合,移动量与测量后的窜动量基本相等。在工程实际中,移动定子时,先卸掉电机定子端盖及定子固定螺栓和定位销,然后用两台力量合适的千斤顶在定子端面同时顶动,为了监视移动量及顶动时定子是否有倾斜移动,还应在定子移动方向及两侧光滑面打上百分表。根据此电机原设计 178mm 磁力中心线位置及电机转子窜动方向,将电机定子向高压泵方向移动2mm,消除原设计及实际误差,使高压电机磁力中心线位置真正达到176mm。

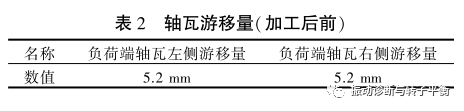

⑶加工电机转于轴承挡,增加轴瓦两侧游隙。加工电机转子轴承挡肩,将电机转子抽出来,将轴伸端轴承挡宽度尺寸由100.4mm 加工110mm,这样,和前面介绍的方法相结合并做适当的调整后,电机运行时可使轴瓦两侧到轴挡肩的间隙为5mm,增加了轴瓦两侧的游隙,避免了轴挡肩与轴瓦侧面动静相擦的故障。加工后的轴瓦游移量如表2所示。

另外,可以类比将电机轴伸端轴瓦宽度由原来的 100 mm 改为 90 mm,使轴瓦两侧的间隙变为 5.2mm,同理也可以增加轴瓦两侧的游隙,达到预期目的。但轴瓦两侧巴氏合金厚度一般为 3 mm,车削 5mm 后必然将轴承两侧的乌金面彻底削掉,此方法容易引起电机轴承温度过高的现象。因此,轴瓦车削后必须重新浇注巴氏合金并加工,费时费力,且不利于后期设备的维护。

3

结语

⑴对于采用齿轮式联轴器连接的高压泵电机转子,如果出现电机转子轴向窜动现象,应首先考虑高压电机转子两端的扬度和轴系中心问题。 ⑵处理高压电机转子轴挡肩与轴瓦轴承游隙问题,应根据电机转速及高压泵特性调整负荷端轴瓦游隙,避免造成转子轴挡肩与轴承动静接触、碰磨引起轴瓦温度升高及发出撞击的缺陷。

⑶通过上述高压泵电机转子轴向窜动原因分析,对中板高压泵高压电机进行磁力中心调整、转子轴承挡重新加工,最后进行轴系的找正,彻底解决了中板高压泵电机转子窜动及电机异常振动、温升问题,避免了电机因滑动轴承损坏导致电机扫膛烧坏的可能后果。

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服