如何在快节拍的生产线上实现对挤出制品的高质高效?

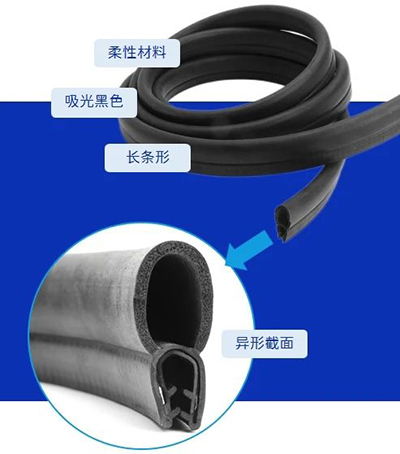

本文引用地址:产品轮廓尺寸变化通常表示材料、设备或工序发生了变化,从而导致产品质量低劣、废品率高或回收成本高,造成企业经济损失。进行产品轮廓的尺寸监控对于产品质量管理无疑具有重要作用。在现代工业领域,类似密封胶条、轮胎三角胶、塑料金属型材等产品多由挤出工艺制成,这类产品除了具有材质单一、截面恒定、呈长条形的普遍特征外,大部分呈外轮廓异形,从而进一步增加了难度。

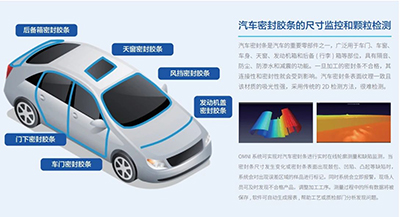

以密封胶条为例,看光图智能Omni系统如何在快节拍的生产线上实现对挤出制品的高质高效检测。

光图智能Omni检测系统在线持续监测待测物表面轮廓的尺寸和形状,确保产品质量并避免出现因轮廓尺寸误差而引发的高成本。采用3D视觉检测+360°激光3D测量,不仅突破了传统2D视觉检测限制,而且不受光照环境、物体表面纹理颜色的影响以及物体柔性/刚性材质影响,高效率、高精度、高速度地完成了对挤出制品的高质量检测。

核心技术原理

轮廓测量/缺陷检测系统

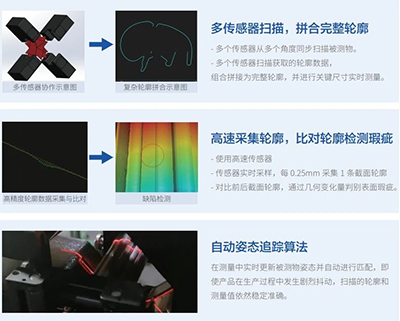

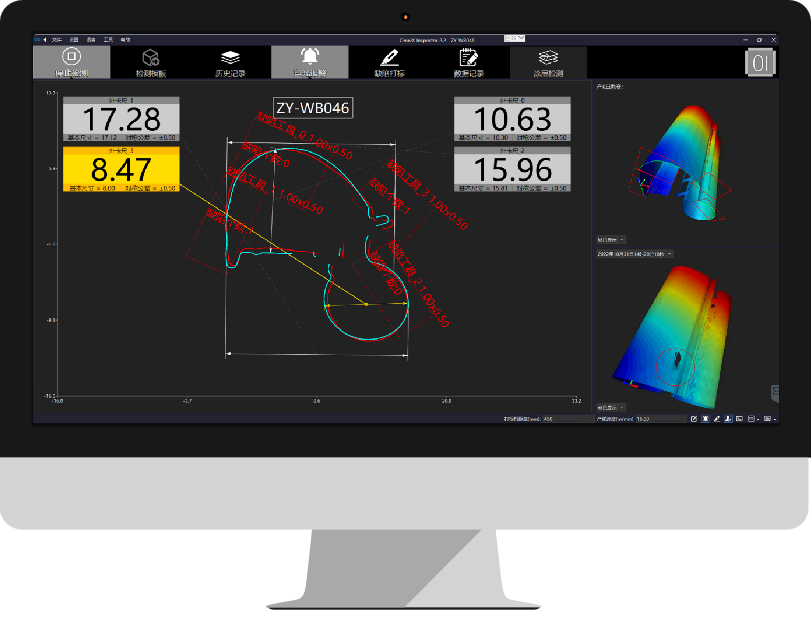

Omni系列是光图智能专门针对截面异形的长条形挤出产品开发的全方位非接触式在线测量系统。该系列基于激光三角测距原理,使用多台传感器配合线激光组成光学测量模块,可对被测物体进行实时的、多角度的精确测量,并通过专研算法将各传感器拍摄的截面轮廓拼合为完整的轮廓,实现对被测物体的三维重建。

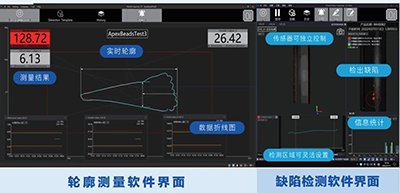

通过差异化的测量模块,Omni系列可分别或同时实现产品外轮廓尺寸测量或表面缺陷检测功能,可帮助客户把控宽度、高度、面积、重量以及产品表面缺陷等重要的品质因素,并通过对测量数据的统计和分析,助力客户持续优化产品质量管理。

目前Omni系列分为OmniProfile轮廓测量系统、OmniSurface表面缺陷检测系统、OmniSP轮廓测量/缺陷检测组合设备以及OmniX轮廓测量/缺陷检测一体机。

系列产品

产品优势

自研传感器:根据检测场景自主研发的传感器,性能强大,以高帧率实现对被测物的精细3D扫描;自动姿态追踪算法:在测量中实时更新被测物姿态并自动进行匹配,即使抖动,依然保证测量结果的稳定准确;自研专用软件:包含高效的图像处理、复杂轮廓拼合、3D缺陷判定等关键算法,并能基于用户需求编写专用软件。自研标准设备:立足于用户检测需求,根据用户反馈和项目现场经验设计专用标准设备,满足多样化需求。

系统构成:即插电 即部署 即使用

通用且兼顾柔性,根据用户反馈迭代优化的最新标准产品,可满足大部分产线的常规检测需求,可灵活布置到实际产线上,快速开启检测任务。

配套软件:OMNI系列配套软件

应用方向

经过多个现场项目的真实验证,目前光图智能Omni系统可以在各种复杂环境的生产现场安全、稳定运行,且能有效满足用户的各种检测需求。

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服