步进电机基础知识

每个电机都会转换功率。电动机将电能转化为运动。步进电机将电能转化为旋转。步进电机不仅可以将电能转化为旋转,而且可以非常精确地控制旋转的距离和速度。

步进电机之所以如此命名,是因为每个电脉冲都会使电机转动一步。步进电机由驱动器控制,驱动器将脉冲发送到电机中使其转动。电机转动的脉冲数等于馈入驱动器的脉冲数。电机将以等于这些相同脉冲频率的速率旋转。

步进电机非常容易控制。大多数驱动器正在寻找 5 伏脉冲,这恰好是大多数集成电路的电压电平。您只需要设计一个输出脉冲的电路或使用东方马达的脉冲发生器之一。

步进电机最显着的特点之一是它们能够非常准确地定位。稍后将对此进行深入介绍。步进电机并不完美,总会有一些小的不准确之处。ORIENTAL MOTOR 的标准步进电机的精度为 ± 3 弧分 (0.05°)。不过,步进电机的显着特点是这种误差不会逐步累积。当标准步进电机移动一步时,它将移动 1.8° ± 0.05°。如果同一台电机行进一百万步,它将行进 1,800,000° ± 0.05°。错误不会累积。

步进电机可以快速响应和加速。它们具有低转子惯性,可以快速加速。因此,步进电机非常适合短距离、快速移动。

步进电机系统

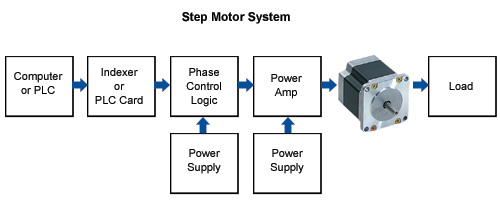

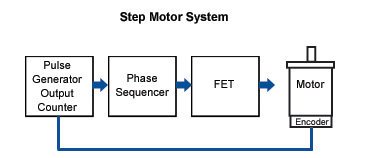

下图显示了一个典型的基于步进电机的系统。所有这些部分都必须以一种或另一种形式存在。每个组件的性能都会对其他组件产生影响。

第一个组件是计算机或 PLC。这是系统背后的大脑。计算机不仅控制步进电机系统,而且还将控制机器的其余部分。它可能会升起电梯或推进传送带。它可以像 PC 或 PLC 一样复杂,也可以像操作员按钮一样简单。

第二部分是分度器或 PLC 卡。这告诉步进电机要做什么。它将输出电机移动的正确脉冲数并改变频率,以便电机加速,以一定速度运行,然后减速。

这可能是一个单独的组件,如 ORIENTAL MOTOR SG8030 分度器或滑入 PLC 的脉冲发生器卡。形式是无关紧要的,但它必须存在才能使电机移动。

接下来的四个框组成电机驱动器。相位控制逻辑从分度器获取脉冲并确定应为电机的哪一相通电。相位必须按特定顺序通电,相位控制逻辑负责处理这一点。逻辑电源是为驱动器中的 IC 供电的低电平电源。这取决于芯片组或应用设计,但大多数逻辑电源都在 5 伏范围内。电机电源是为电机供电的电源电压。此电压水平通常在 24 VDC 范围内,但也可能更高。最后,功率放大器是允许电流为相位供电的晶体管组。它们不断地打开和关闭,以按照正确的顺序移动电机。

所有这些组件都会指示电机移动负载。负载可以是丝杠、圆盘或传送带。

步进电机的类型

目前有三种通用类型的步进电机。

可变磁阻 (VR)

永久磁铁 (PM)

杂交种

ORIENTAL MOTOR 只生产混合式步进电机。

可变磁阻步进电机的转子和定子上都有齿,但没有磁铁。因此它没有制动力矩。永磁体有一个用于转子的磁铁,但没有齿。通常,PM 磁铁的步距角很粗糙,但它确实有制动力矩。

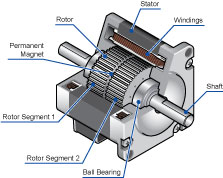

混合式步进电机结合了永磁体的磁体和可变磁阻电机的齿。磁铁是轴向磁化的,这意味着在右图中,上半部分是北极,下半部分是南极。磁铁上有两个带 50 个齿的带齿转子杯。两个杯错开 3.6°,因此如果我们向下看北极杯上两个齿之间的转子,我们会看到正中间的南极杯上的一个齿。

这些电机为两相结构,每相 4 个极。彼此相隔 90° 的磁极构成每一相。每相都绕线,使极 180° 为相同极性,而相隔 90° 为相反极性。如果该相中的电流反转,极性也会反转。这意味着我们可以将任何定子极制成北极或南极。

转子上有50个齿。齿间距为 7.2°。当电机移动时,一些转子齿与定子齿不对齐 3/4 齿距、1/2 齿距和 1/4 齿距。当电机步进时,它会走最简单的路线,因为 7.2° 的 1/4 是 1.8°,电机每步移动 1.8°。

最后,扭矩和精度取决于极(齿)数。磁极越大,扭矩和精度越好。ORIENTAL MOTOR 提供“高分辨率”步进电机。这些电机的齿距是我们标准电机的一半。转子有 100 个齿,齿间夹角为 3.6°。当电机移动 1/4 齿距时,它移动 0.9°。我们的“高分辨率”型号的分辨率是标准型号的两倍,每转 400 步,而每转 200 步。

较小的步进角意味着较低的振动,因为我们没有每一步都走得那么远。

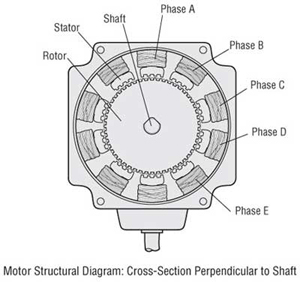

结构

下图显示了 5 相步进电机的横截面。步进电机主要由两部分组成:定子和转子。转子又由三个部件组成:转子杯 1、转子杯 2 和永磁体。转子在轴向方向被磁化,因此,例如,如果转子杯 1 被极化为北极,则转子杯 2 将被极化为南极。

定子有10个带小齿的磁极,每个极上有一个绕组。

每个绕组都连接到相反极的绕组,以便当电流通过该对绕组时,两个极都被磁化为相同的极性。(使电流流过给定绕组会磁化相同极性(即北极或南极)的相对对极。)

相对的一对磁极构成一个相。由于这种特殊的电机有 10 个磁极,即 5 个相,因此称为 5 相步进电机。

每个转子的外周有 50 个齿,转子杯 1 和转子杯 2 的齿彼此机械偏移半个齿距。

速度-扭矩

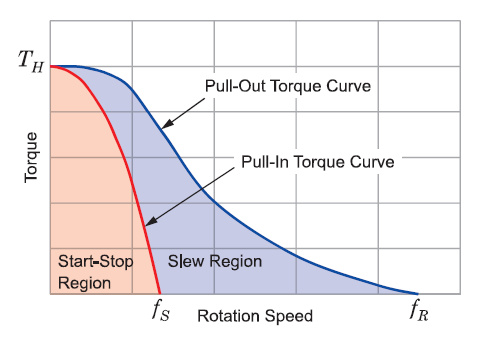

知道如何阅读速度-扭矩曲线非常重要,因为它会告诉我们电机可以做什么和不能做什么。速度-扭矩曲线代表给定的电机和给定的驱动器。电机运行后,其扭矩取决于驱动器类型和电压。当与不同的驱动器一起使用时,相同的电机可能具有非常不同的速度-扭矩曲线。

ORIENTAL MOTOR给出速度-扭矩曲线供参考。如果电机与类似的驱动器一起使用,具有类似的电压和类似的电流,您应该获得类似的性能。参考下面的交互速度-扭矩曲线:

读取速度-扭矩曲线

保持扭矩

当额定电流流过绕组时,电机在静止时产生的扭矩量。

启动/停止区域

电机可以立即启动、停止或反转的值。

牵引扭矩

电机可以与输入脉冲同步启动、停止或反转的扭矩和速度值。

Pullout Torque

电机可以与输入相位同步运行的扭矩和速度值。电机在不失速的情况下可以提供的最大值。

最大启动速度

电机在空载时可以启动的最大速度。

最大运行速度

电机运行的最快速度,在无负载的情况下测得。

为了在拉入和拉出之间的区域运行,电机必须首先在启动/停止区域启动。然后增加脉冲率,直到达到所需的速度。停止时,电机速度会降低,直到它低于牵引扭矩曲线。

扭矩与电流和导线匝数成正比。如果我们想增加20%的扭矩,我们应该增加20%左右的电流。同样,如果我们想将扭矩降低 50%,则将电流降低 50%。

由于磁饱和,将电流增加到额定电流的 2 倍以上没有任何优势。那时电流的增加不会增加扭矩。在大约 10 倍的额定电流下,您将面临转子消磁的风险。

我们所有的电机都具有 B 级绝缘,并且在绝缘降级之前可以承受 130°C 的温度。如果我们允许从内到外有 30° 的温差,则外壳不应超过 100°C。

电感影响高速扭矩。电感是电机没有达到无穷大的高扭矩的原因。每个电机绕组都有一定的电感和电阻值。以亨利为单位的电感除以以欧姆为单位的电阻,得出秒的值。该秒数(时间常数)是线圈充电至其额定值的 63% 所需的时间。如果电机的额定电流为 1 安培,经过 1 个时间常数后,线圈的电流将为 0.63 安培。在大约 4 或 5 个时间常数后,线圈将达到 1 安培。由于扭矩与电流成正比,如果电流仅充电至 63%,电机在 1 个时间常数后将只有其扭矩的 63% 左右。

在低速时,这不是问题。电流可以足够快地进出线圈,因此电机具有额定转矩。然而,在高速下,电流无法在切换下一相之前足够快地进入。扭矩减小。

驱动器电压在高速性能中起着很大的作用。驱动电压与电机电压之比越高,高速性能越好。高压迫使电流以比上述 63% 更快的速度流入绕组。

振动

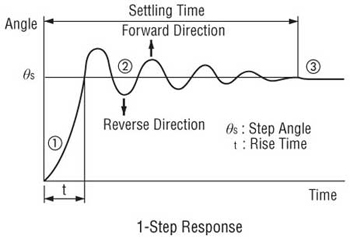

当步进电机从一步移动到下一步时,转子不会立即停止。转子实际上通过了最终位置,被拉回,以相反的方向通过最终位置并继续前后移动,直到它最终停止(见下面的交互图)。我们称之为“振铃”,电机每走一步都会发生这种情况。类似于弹力绳,动量使转子经过其停止点,然后来回“弹跳”,直到最终停止。然而,在大多数情况下,电机会在停止之前被命令移动到下一步。

下图显示了不同负载条件下的振铃。卸载时,电机会发出很多响声。很多铃声意味着很多振动。如果电机空载或轻载,电机通常会失速,因为振动太高会失去同步。测试步进电机时,务必确保添加负载。

另外两个图表显示了带负载的电机。正确加载电机将平滑其性能。负载应要求电机可产生转矩的 30% 至 70% 之间,负载惯量与转子惯量之比应在 1:1 至 10:1 之间。对于更短、更快的动作,比例应该接近 1:1 到 3:1。

ORIENTAL MOTOR 应用专家和工程师可以协助确定合适的尺寸。

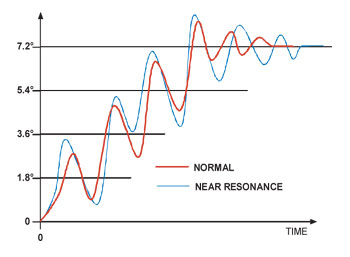

当输入脉冲频率与电机的固有频率匹配时,电机会出现更剧烈的振动。这称为共振,通常发生在 200Hz 左右。在共振中,过冲和下冲变得更大,漏步的机会也更高。共振随负载惯性而变化,但通常在200Hz左右。

两相步进电机只能以四组为一组进行失步。如果您错过了四的倍数的步数,则振动会导致失去同步性,或者负载太大。如果错过的步骤不是四的倍数,则很可能是错误的脉冲数或电噪声导致了问题。

有多种方法可以避免共振。最简单的方法是完全避免这种速度。对于 60 rpm 的两相电机,200 Hz 并不是非常快。大多数电机的最大启动速度约为 1000 pps 左右。所以在大多数情况下,您可以以高于谐振速度的速度启动电机。

如果您必须以低于共振速度的速度启动,请快速加速通过共振范围。

另一种解决方案是使步距角更小。对于更大的步距角,电机总是会过冲和下冲更多。如果电机不需要走很远,它就不会产生足够的力(扭矩)来过冲。只要步距角变小,电机就不会振动那么大。这就是半步和微步系统在减少振动方面如此有效的原因。

确保电机的尺寸适合负载。通过选择合适的电机,您可以提高性能。

阻尼器也可用。阻尼器安装在电机的后轴上并吸收一些振动能量。他们通常会廉价地平滑振动电机。

五相步进电机

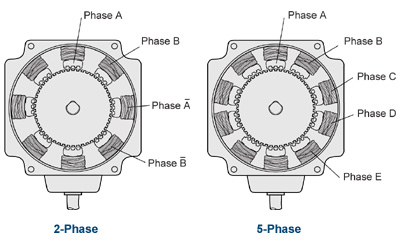

步进电机中一项相对较新的技术是 5 相。2 相和 5 相(见下面的交互图)之间最明显的区别是定子极数。2 相电机有 8 个极,每相 4 个,而 5 相电机有 10 个极,每相 2 个。转子与二相电机相同。

While the 2-phase motor moves 1/4 tooth pitch each phase. The 5-phase, because of its construction, moves 1/10 of a tooth pitch. Since the pitch is still 7.2°, the step angle is 0.72°. Simply based on construction, the resolution of the 5-phase has 500 steps per revolution versus the 2-phase with 200 steps per revolution. The 5-phase offers a resolution 2.5 times better than that of the 2-phase.

分辨率越高,步距角越小,从而减少振动。由于 5 相步进角比 2 相小 2.5 倍,因此振铃和振动要低得多。在 2 相和 5 相中,转子必须过冲或下冲超过 3.6° 才能失步。由于5相的步距角仅为0.72°,电机几乎不可能出现3.6°的过冲或下冲。与 5 相步进电机失去同步的可能性非常低。

驱动方式

步进电机有四种不同的驱动方式:

波驱动(整步)

2 相开启(整步)

1-2 Phases On(半步)

微步

波浪驱动

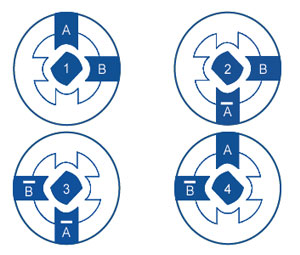

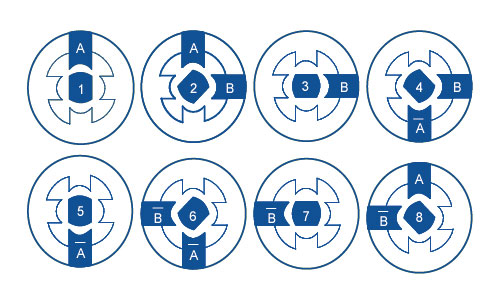

在下图中,波驱动方法已被简化以更好地说明该理论。在图中,每旋转 90° 代表实际电机中转子旋转 1.8°。

在波驱动方式(也称为1相ON方式)中,一次只接通一相。当我们给A相的a南极通电时,它就吸引了转子的北极。我们关闭 A 并打开 B,转子旋转 90°(1.8°),依此类推。每次只有一相通电。

波浪驱动器有一个四步电气序列来旋转电机。

2 相开

在“2 相接通”方法中,两相始终通电。

同样在下图中,每 90° 代表旋转 1.8°。如果A相和B相都通电为南极,则转子的北极将被同等地吸引到两极并直接在中间排成一行。随着相的顺序通电,转子将旋转以在两个通电极之间对齐。

“2 相启动”方法有一个四步电气序列来旋转电机。

ORIENTAL MOTOR的标准2相和2相M型电机采用“2 phase on”方式。

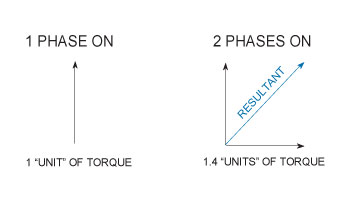

“2 phase on”方法比“1 phase on”方法有什么优势?答案是扭矩。在“1 phase on”方法中,一次只打开一相,因此我们有一个单位的扭矩作用在转子上。在“2 相”方法中,我们有两个单位的扭矩作用在转子上,1 个在 12 点钟位置,1 个在 3 点钟位置。如果我们将这两个扭矩矢量加在一起,我们会得到一个 45° 的结果,幅度要大 41.4%。通过使用“2 phase on”方法,我们可以获得与“1 phase on”方法相同的步距角,但扭矩增加了 41%。

五相电机有点不同。我们不使用“两相开启”方法,而是使用“四相开启”方法。每次我们打开其中的 4 个相,电机就会走一步。

五相电机经过 10 步电气序列。

1-2 Phases On(半步)

“1-2 阶段”方法或半步结合了前面两种方法。在这种情况下,我们为 A 相通电。转子排成一行。此时,我们保持 A 相开启并为 B 相通电。现在转子同样被吸引到中间的两条线上。转子已旋转 45° (0.9°)。现在我们关闭 A 相,但保留 B 相。电机再走一步。等等等等。通过在一相和两相之间交替,我们将步距角减半。请记住,步距角越小,振动越小。

(对于 5 相电机,我们在 4 相和 5 相之间交替开启。)

半步模式具有八步电序列。对于采用“4-5 相接通”方法的五相电机,电机经过 20 步电气序列。

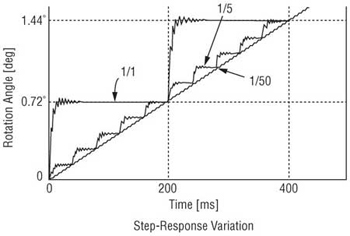

微步

微步进是一种使小步更小的方法。步长越小,分辨率越高,振动特性越好。在微步进中,相位不是完全打开或完全关闭。它部分打开。正弦波应用于 A 相和 B 相,相隔 90°(在五相步进电机中为 0.9°)。

当最大功率在A相时,B相为零。转子将与 A 相对齐。随着流向 A 相的电流减小,流向 B 相的电流增加。转子将向 B 相移动微小的步幅,直到 B 相达到最大值且 A 相为零。该过程围绕其他阶段继续进行,我们有微步进。

有一些与微步相关的问题,主要是精度和扭矩。由于相位只有部分通电,因此电机转矩降低,通常降低约 30%。也因为步之间的转矩差太小,电机有时不能克服负载。在这些情况下,可能会命令电机在实际开始移动之前移动 10 步。在许多情况下,有必要使用增加价格的编码器来关闭回路。

步进电机系统

开环系统

闭环系统

伺服系统

开环

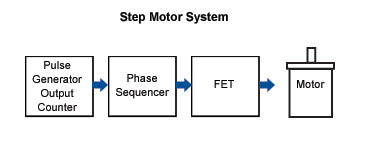

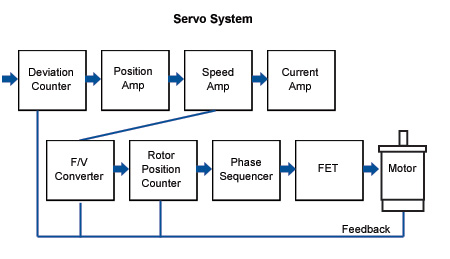

步进电机设计为开环系统。脉冲发生器向相序电路发送脉冲。相序器确定哪些相位需要关闭或打开,如全步和半步信息中所述。定序器控制大功率 FET,然后转动电机。

然而,对于开环系统,没有位置验证,也无法知道电机是否按照指令移动。

闭环

最流行的闭环方法是在双轴电机的后轴上添加一个编码器。编码器由一个薄圆盘组成,上面有线条。光盘在发射器和接收器之间通过。每当一条线出现在两者之间时,就会在信号线上输出一个脉冲。这些脉冲被反馈到控制器,控制器对它们进行计数。通常,在移动结束时,控制器会将发送到驱动器的脉冲数与发送回的编码器脉冲数进行比较。通常会写一个例程,如果两个数字不同,则弥补差异。如果数字相同,则没有错误发生并且运动继续。

这种方法有两个缺点:成本(和复杂性)和响应。编码器的额外成本以及控制器复杂性的增加增加了系统成本。此外,由于修正(如果有的话)是在移动结束时完成的,因此可以将额外的时间添加到系统中。

伺服系统

另一种选择是伺服系统。伺服系统通常是一种低极数电机,可提供高速但没有固有的定位能力。要使其成为位置设备,需要反馈,通常是编码器或分解器,以及控制回路。伺服基本上是打开和关闭的,直到解析器计数达到某个点。因此,伺服基于误差工作。例如,命令伺服器移动 100 转。解析器计数读数为零,电机启动。当解析器计数达到 100 转时,电机关闭。如果位置偏斜,电机将重新打开以使其回到原位。伺服如何响应错误取决于增益设置。如果增益设置高,电机将非常快速地响应任何误差变化。如果增益设置较低,电机不会对误差变化做出快速响应。但是,任何涉及时间增益设置的时间延迟都会引入运动控制系统。

AlphaStep 闭环步进电机系统

AlphaStep是东方电机革命性的步进电机产品。AlphaStep 有一个提供位置反馈的内置解析器。在所有时间点,我们都知道转子在哪里。

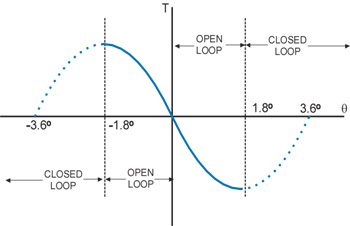

AlphaStep 驱动程序有一个输入计数器。计算进入驱动器的所有脉冲。解析器反馈到转子位置计数器。偏差计数器中存在任何偏差。通常电机运行开环。我们制作扭矩矢量,电机跟随。如果偏差计数器显示任何大于 ± 1.8° 的值,相序器将在扭矩位移曲线的较高部分打开扭矩矢量,产生最大扭矩以使转子恢复同步。如果电机关闭几步,则定序器会在扭矩位移曲线的较高部分激活多个扭矩矢量。驱动程序最多可以处理 5 秒的过载。如果不能在 5 秒内使电机恢复同步,驱动器将出现故障并发出警报。

AlphaStep 的一大特点是它可以即时纠正错过的步骤。它不会等到移动结束才进行更正。一旦转子回到 1.8° 以内,驱动器就会回到开环模式并发出适当的相位能量。

下图显示了扭矩位移曲线以及设备处于开环或闭环模式时的情况。扭矩位移曲线是一相产生的扭矩。当转子齿位移1.8°时产生最大扭矩。如果电机超调超过 3.6°,则电机只会失步。由于驱动器在失步 1.8° 时控制扭矩矢量,因此电机不可能失步,除非过载超过 5 秒。

许多人认为 AlphaStep 的步进精度为 ± 1.8°。AlphaStep 的步进精度为 5 弧分 (0.083°)。驾驶员将扭矩矢量控制在 1.8° 之外。一旦在 1.8° 内,转子齿将与正在生成的扭矩矢量对齐。AlphaStep 确保正确的齿与扭矩矢量对齐。

AlphaStep 有许多版本。ORIENTAL MOTOR 提供具有多种齿轮比的圆轴和齿轮版本,以提高分辨率和扭矩或减少反射惯性。几乎所有版本都可以配备故障安全磁力制动器。ORIENTAL MOTOR 也有称为 ASC 系列的 24 VDC 版本。

结论

总之,步进电机非常适合定位应用。只需改变脉冲数及其频率,就可以在距离和速度方面精确控制步进电机。它们的高极数使它们具有准确性,同时它们运行开环。如果尺寸适合应用,步进电机将永远不会错过任何一步。而且因为它们不需要位置反馈,所以它们非常具有成本效益。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服