与外围引线封装不同, BGA焊点不容易全部在外层访问,尤其是对于 大尺寸、全栅阵列的BGA封装,可能需要增加 额外层将信号从封装中间的底下引出。

例如,一个节距为 1.27mm,引脚数为 357的 PBGA,为角落不带焊球19x19的全栅阵列。如 果使用尺寸为0.63mm的连接盘,则连接盘之间 可供布线的间距仅为0.63mm。在这种情况下, 只能允许在连接盘间布置一条宽度为0.2mm的导 体,即封装只有最外两排引脚(共计136个)可 通过外层将其导出。剩下的引脚(共计221个) 需要连接导通孔并通过其它信号层将其引出。 如果导体宽度和间距均为125μm,连接盘之间可 布置两条导体,于是最外三排的引脚(共计192 个)可通过外层引出,剩余的引脚(共计165个) 则需要借助导通孔将其引出。

随着BGA、FBGA和CSP封装的节距的变小,电路板的导通孔图形需要更为严格的外形控制。

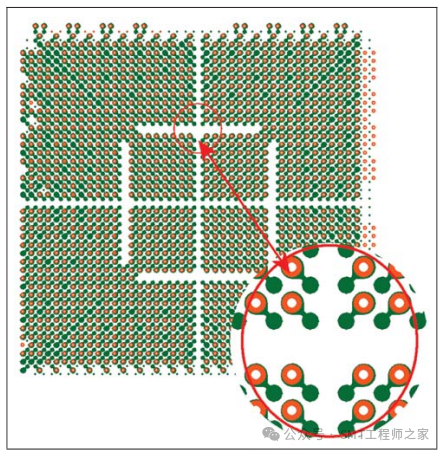

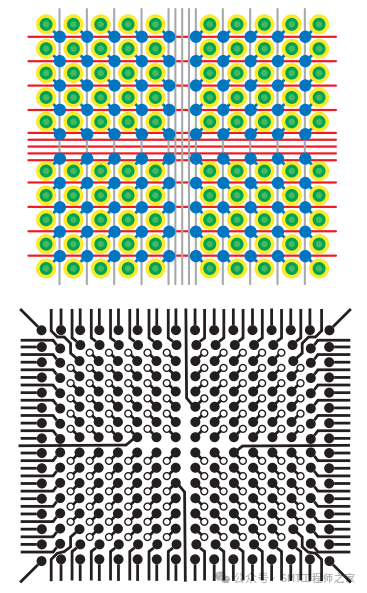

扇出图形对电源应显示出特有的十字。由于电 源间隙的原因,当BGA扇出时没有使用十字图 形,就发生电源隔离的情况,而在内部电源引 脚的周围形成了围墙。这种十字图形也为内部 或交叉的BGA网络布线留下余地(见下图)。

成功的BGA扇出包括:

BGA扇出的一种可替代方法是不扇出BGA最外 两排/列引脚。对于最外两排,可允许布线工具 以宽松的距离规则布置“扇出”导通孔。最外 两排宽松的扇出可在BGA周围形成双排直插图 形状(dip-like),可由自动成形机来完成。双排 直插图形和BGA图形的间距使得非BGA网可以 在不需要通过内部BGA扇出图形的情况下跨过 BGA区域。这种方法可在BGA电路板布线出现 问题时进行尝试。

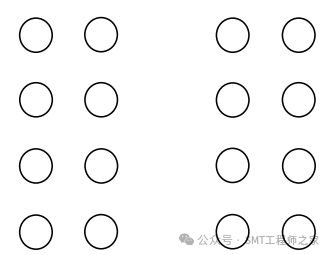

为了便于布线,电源和接地引线可以布置在阵 列图形的中心,这样它们可以与导通孔直接相 连接而不会干扰到封装外围边缘的布线。 球栅阵列可为方形或矩形。方形阵列的行数与 列数相等。下图所示为4×4的方形阵列。

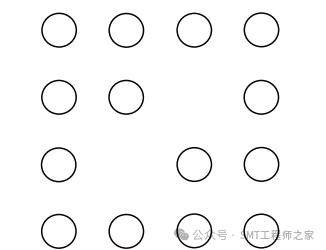

矩形阵列的行数与列数不相等。下图所示为 4×5的矩形阵列。

阵列可完全填充焊球,也可在某些位置不填充。 下图所示为中间一列未使用、空白或空缺的 4×5矩形阵列。

下图所示为4×4方形阵列中有一些位置焊球缺 失、空白或空缺。

从外侧焊球扇出导体到周边与外界互连相对来 说并不十分重要。但是阵列内部的焊球必须要 从外围焊球之间走线。

随着阵列尺寸的增加,由阵列中间焊球引出越 来越多的导体需布线在焊球之间以连接外界。 对于基板设计者来说重要的是,知道在相邻焊 球间距中能容纳的预期导体数量,以便确定导 体的宽度和导体间的间距。这条信息有助于模 拟信号完整性以确保它们应用的成功。

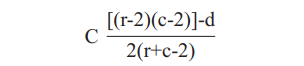

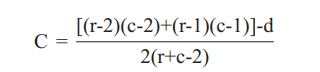

在简单的r×c阵列中,每个出口的导体数量C可 通过下述关系式给出,式中r和c分别代表给定阵 列的行数和列数,d代表阵列的空白位置数。

假使上述等式给出的C为整数,则相邻焊球之间 每阵列出口需要容纳C条导体。如果C为分数, 那么一些出口包含的导体数向下取C的整数值, 剩余则向上取C的整数值。

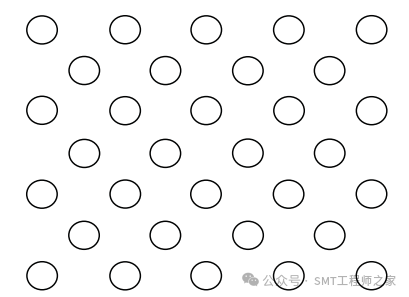

阵列中的焊球也可以对角线形式的散状分布。 下图中为5×5散布阵列示例。

下述关系式可用于确定散布阵列中每个出口所 含导体数。

如果C为分数,则将其向下取整会得到某些相邻 焊球间所需布置较少导体数目,若向上取整则 可得到剩下的相邻焊球间所需布置的较大导体 数目。该分数给出了两个数所占的比例。

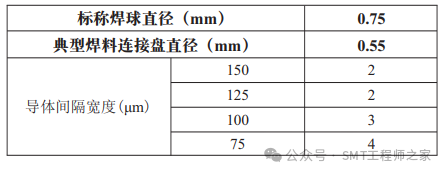

焊料连接盘和导通孔连接盘的尺寸也会影响BGA 封装的布线的能力。1.27mm节距,大小为0.8mm 的焊料连接盘剩下的连接盘间距仅0.5mm可供布 线。为了能够在焊料连接盘间布置两条导体, 需要使用宽度/间距规格为100/100μm的导体。 但是,如果使用大小为0.6mm的焊料连接盘,此 时在连接盘间可布置宽度和间距为125μm的两条导体。

由于密节距BGA(节距小于等于1.0mm)的焊 料连接盘间距较小,需要采用更小的导通孔盘 和钻孔尺寸。随着钻孔尺寸减少,允许加工的最大电路板厚度也会随之减少。这会迫使电路 板设计人员减少电路板层数或者减少层与层之 间的介质厚度。

如果使用微导通孔,可能要强制印制电路板的 外两层作为信号层。

一、出线策略

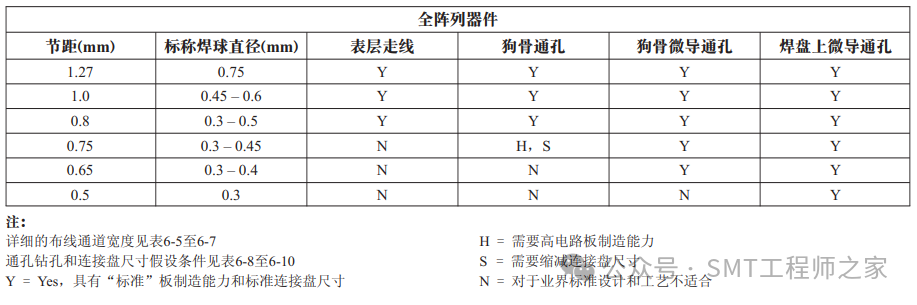

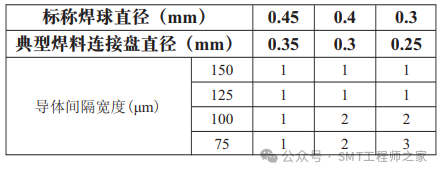

下表1中提供了一些完整阵列 的出线策略。

为适应0.25mm节距面阵列 I/O连接盘的倒装芯 片,BGA封装基板的正面需要有节距为0.25mm 的键合连接盘,反面焊球节距为1.27或1.00mm。 这些对应的连接盘必须要通过BGA封装基板 (高密度微电路板)线路和层间导通孔或镀覆 孔来互相连接。在BGA基板正面,两个相邻键 合连接盘之间可能有一根或多根互连导体。这 样做是为了连接内部多排I/O盘至导通孔或镀覆 孔,并最终与反面的焊球互连。即便采用表面 再分配层设计,也必须采用非常激进的布线规 则。(见下图)

对于要求有1700引脚的高性能芯片,具有密度极 高连线层的BGA是必要的。这种BGA的本体尺 寸为50mm,其中间位置很有可能有焊球空置。 关于节距,该BGA基板需要有1.00mm的导通孔 和焊球节距,使其可适应焊球分布密度达到每平方厘米100个I/O。

二、表⾯导体细节

从下表1到表2展示了多 种不同节距BGA的布线特点。

表1 导体布线 – 1.27mm节距

表2 导体布线 – 0.8mm节距

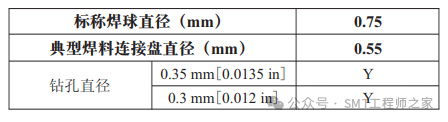

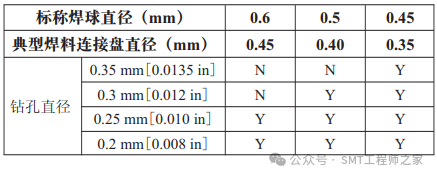

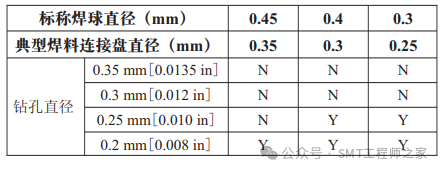

三、狗⾻导通孔细节

下表3至表5提供了采用狗骨导通孔概念进行布线的细节,这些表格按照导通孔节距分类。

表3 导体布线 – 1.27mm节距

表4 导体布线 – 1.0mm节距

表5 导体布线 – 0.8mm节距

四、机械应变设计

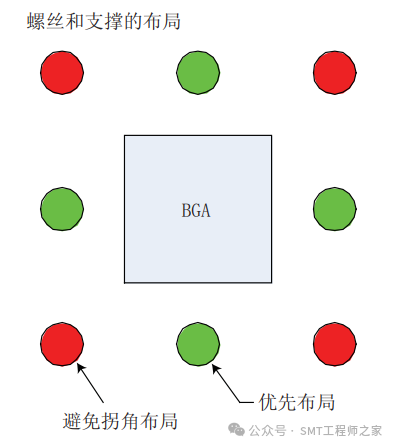

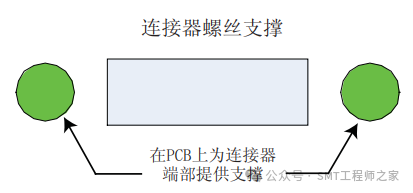

机械应变和印制板弯曲是 PCB和BGA焊点损伤的主要原因。已经研究出 了一些BGA布局策略以减少机械应变对BGA的 影响。

印制电路板:

五、未遮蔽焊盘内导通孔及其对可靠性的影响

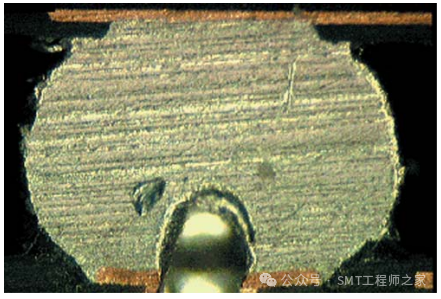

BGA的焊盘内导通孔(镀覆导通孔,在电 路板反面遮蔽)会导致BGA焊点中产生空洞, 这有可能影响可靠性。目前数据表明,对于直 径为0.75mm焊球、大小为25-35mm标准封装, 没有来自于空洞的可靠性风险。已进行加速老 化试验表明,对于标准狗骨设计其失效率在统 计上是等效的。此问题的说明如下图1和图2所示。

单面遮蔽的导通孔会导致各种可靠性问题。每个 问题都应结合特定的环境设计标准进行评估。

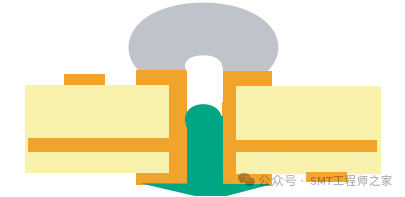

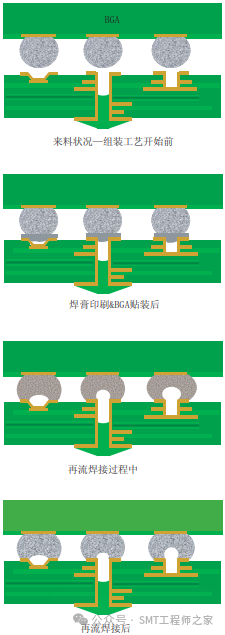

当采用焊盘内导通孔技术,除非在板子元器件 贴装面将导通孔遮蔽,不然焊点中会出现如上图所示的空洞。大部分专家都认为这些由空气残留导致的空洞是可以接受的,它们不会对焊 点可靠性造成影响。无疑,这些空洞的形成条件 不仅取决于工艺,还与BGA的连接盘尺寸和其 上面的导通孔直径有关。另外,不同类型的孔如 通孔、盲孔和微导通孔,情况也有所不同。下图展示了这三种孔的结构特点以及当焊膏印刷 后和BGA贴装后的进入状况、再流焊过程中焊 球和孔洞的状态以及最终形成的焊点特性。

空洞出现的主要原因之一是最初锡膏印刷和BGA 贴装时,焊膏下存在截留的空气。在再流焊接过程中,滞留的空气和焊膏中的挥发物需要排出, 这会使焊球中心部位出现轻微的焊料空缺,如上图中说明。

六、密节距BGA焊盘中微导通孔策略

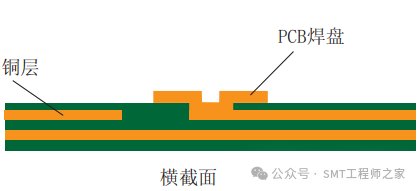

对于节距小于0.8mm的BGA全阵列元器件,就目前 的机械钻孔技术来说,连接盘上没有足够空间 可进行布孔。对于更密节距的BGA,为了增大 布线面积,可能需要在焊盘中使用微导通孔。 这些孔是连接印制板第一层或内部第二层的盲 孔。它们通常由激光钻孔形成,但在某些场合 也会使用机械钻孔工艺。(见下图)

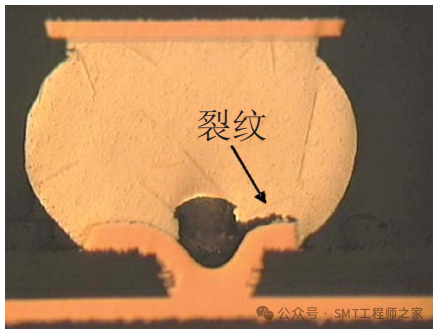

除非该微导通孔被填塞或电镀封闭,不然的话 空气有可能会截留在焊膏下并在再流焊过程中 导致焊球出现空洞。对于带有微导通孔的金属 限定连接盘,裂纹会由与导通孔相关的空洞开 始并向焊球外部扩展。(见下图)

与没有焊盘内导通孔的可比较的金属限定连接 盘相比,这些空洞已表明呈量级的降低了焊点 可承受的应力。由于这个原因,不建议在诸如 角落焊球或者那些直接在芯片边缘的高应力区 的焊球处采用焊盘内导通孔。

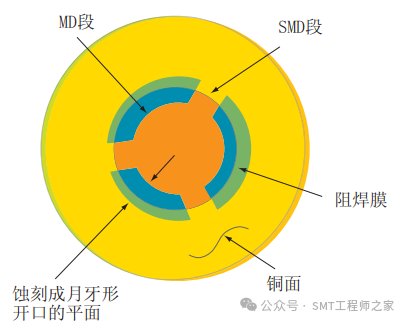

七、电源和接地连接

当接地或电源平面内需 要连接盘时,通常的做法是在阻焊膜覆盖的平面 留下开口以提供对连接盘的访问的入口。当这 些位置需要增加疲劳寿命或热隔离时,可在连 接盘周围蚀刻出月牙形浮雕图形(见图6-23), 以生成一个MD连接盘。可以使用2个、3个或者 4个轮辐(SMD段可能会被使用)。MD段的布置 应该使SMD段朝向BGA角落,以提供最大的抗 疲劳强度。