半导体技术已经从最初的1D PCB水平发展到最尖端的3D混合键合技术在晶圆级别。这一进步实现了一位数微米的互连间距,以高能效实现超过1000 GB/s的带宽。

四个关键参数塑造了先进半导体:功耗、性能、面积和成本:

功耗:通过创新的封装技术提高功耗效率。

性能:通过缩短互连间距以增加输入/输出(I/O)点,提高带宽并减少通信长度,从而提高性能。

面积:在用于高性能计算领域的芯片中需要较大的封装面积,而在3D集成中需要较小的z形状因子。

成本:通过采用替代材料或提高制造设备效率,持续降低封装成本。

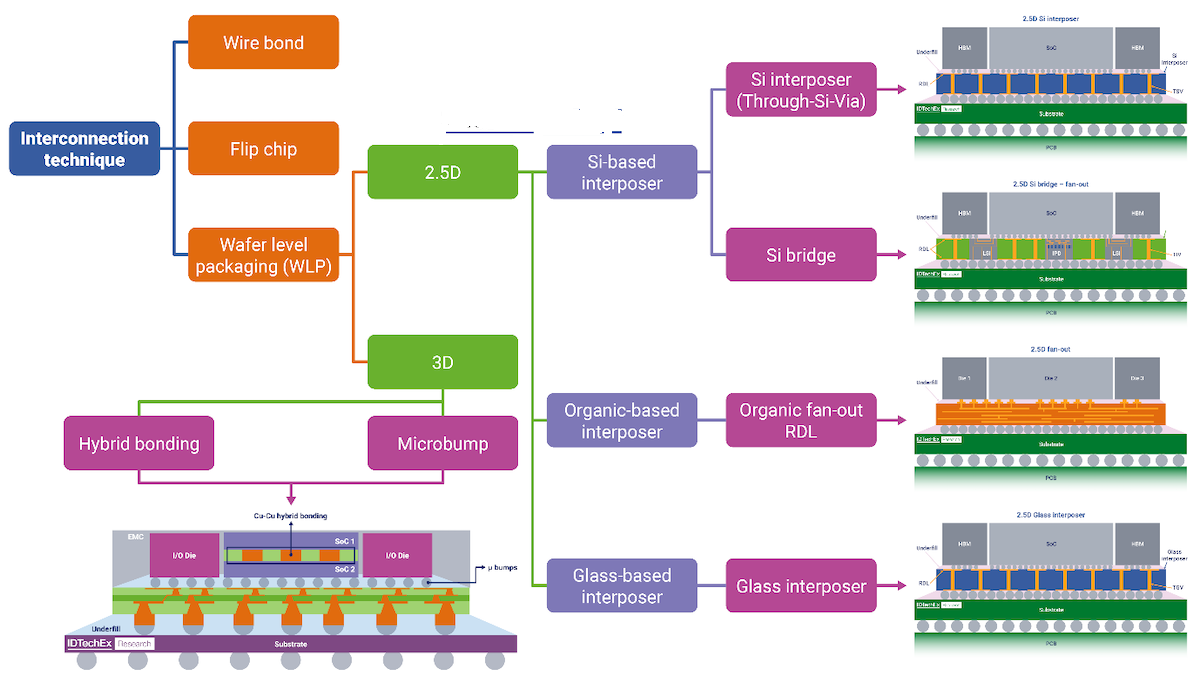

2.5D和3D封装技术包括各种封装技术。

在2.5D封装中,互联垫的选择将其分为基于硅、基于有机和基于玻璃的互联垫,如上图所示。与此同时,在3D封装中,微球技术的演进旨在实现更小的间距尺寸。然而,通过采用混合键合技术,即直接连接Cu-Cu,实现了今天一位数间距尺寸的可能性,这标志着该领域的重大进展。

每种2.5D和3D配置中每种封装类型的优势和缺点:

2.5D

硅:在这个类别中有两种选择:使用完整的无源硅晶片的硅互联垫,和Si桥,它可以采用基于风扇外的模压化合物或基于具有腔的基板的局部Si桥的形式。硅互联垫通常用于高性能计算集成的2.5D封装,因为它能够实现最精细的路由特征,但在材料和制造方面与有机材料等替代方案相比成本较高,并且存在封装面积限制的挑战。为了解决这个问题,局部Si桥形式正在崭露头角,战略性地利用Si在精细特征至关重要的情况。此外,Si桥结构有望在Si互联垫在面积上受到限制的情况下得到更广泛的应用,超越4x或5x遮光板的限制。

有机:在报告中,我们特别考虑了使用风扇外模压化合物而不是有机基板的有机封装。有机材料具有将它们的介电常数调整到低于硅的能力,有助于降低封装中的RC延迟。此外,与硅相比,这些材料是一种更经济的替代品。这些优势推动了有机2.5D封装的出现。然而,一个关键的缺点在于实现与Si基封装相同水平的互连特征减小所面临的挑战。

玻璃:玻璃基方法在英特尔今年早些时候推出其基于玻璃的测试车载封装后引起了极大的关注。玻璃具有可调的热膨胀系数、高维度稳定性和平滑、平坦的表面等有利特性。这些特性使玻璃成为一种有望成为互联垫的有力候选,其路由特征有望与硅媲美。然而,玻璃的主要缺点在于其生态系统不成熟,以及在封装行业中目前缺乏大规模的量产能力。尽管如此,随着生态系统的成熟和生产能力的提高,半导体封装中玻璃基技术的应用可能会进一步增长。

3D

微球:基于热压缩键合(TCB)工艺的成熟微球技术在各种产品中拥有长期存在。其路线图包括不断缩小凸点间距。然而,在这一过程中,由于较小的锡球尺寸导致插层化合物(IMCs)形成增加,电导率和机械性能降低。此外,接触间隙过小可能导致锡球桥接,从而在回流过程中导致芯片故障。由于锡和IMCs的电阻率高于铜,它们在高性能组件封装中的使用受到限制。

混合键合:混合键合涉及通过将介电材料(SiO2)与嵌入的金属(Cu)结合来创建永久性互联。由于Cu-Cu混合键合的间距可达到10微米以下(通常在一位数微米左右),其优势包括扩展的I/O、增加的带宽、增强的3D垂直堆叠、提高的功耗效率以及由于无需填充而减少的寄生电阻和热阻。挑战包括与这种先进技术相关的制造复杂性和较高的成本。

IDTechEx的新报告,“Advanced Semiconductor Packaging 2024-2034: Forecasts, Technologies, Applications”,深入探讨了半导体封装技术的最新创新,涵盖了关键技术趋势、分析价值链、评估主要参与者,并提供了详细的市场预测。

该报告认识到先进半导体封装作为下一代IC的基础的关键作用。它关注于其在关键市场(如人工智能和数据中心、5G、自动驾驶汽车和消费电子)中的应用。借助IDTechEx在这些领域的专业知识,该报告全面了解半导体封装技术在这些关键领域中的影响和未来轨迹。