1 高速深沟球轴承保持架设计关键

本文以新能源汽车电驱动系统常用的6208 轴承为例,对高速深沟球轴承保持架设计关键进行分析。新能源汽车高速深沟球轴承的应用工况要求保持架具有质量轻、自润滑性能好和强度高等性能。含玻璃纤维增强的工程塑料成为了首选材料,相比传统的钢保持架,其具有更轻的质量和更低的摩擦性能,能满足更高的转速要求。而滚动体引导的轻质量保持架,在高速下,比其他引导方式具有更小的摩擦。因此,在现有常见的保持架材料中,推荐保持架材料选用含玻璃纤维增强的聚己二酰丁二胺(PA46-GF)。保持架引导滚动体,由于深沟球轴承的结构特点,在使用该材料做保持架时,不可能设计成窗式结构,通常采用非对称的冠状设计。

高速球轴承运转时,保持架承受的主要载荷是离心力以及滚动体对保持架的作用力。下文从分析保持架本身的离心开始,逐步叠加恒定转速和急加减时滚动体对保持架的影响,逐条对比分析,清楚得出各个条件分别对保持架的影响,并根据结果进行相应的高速保持架设计优化。

1.1 保持架承受的主要载荷

1.1.1 离心力

离心力是由于保持架自身旋转而产生的,使保持架产生沿圆周方向的拉伸应力,并导致保持架变形。

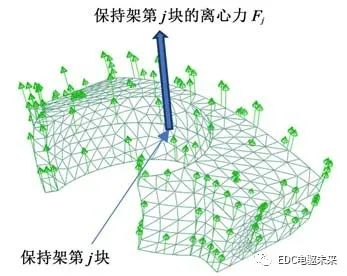

如图1所示,对保持架进行网格划分,将保持架分成N块,则保持架第j块的离心力计算式为

图1 保持架受力网格

Fig.1 Force grid of the cage

式中,Fj为保持架第j块的离心力;Δmj为保持架第j块的质量;ω为保持架角速度;rj为保持架第j块的半径。

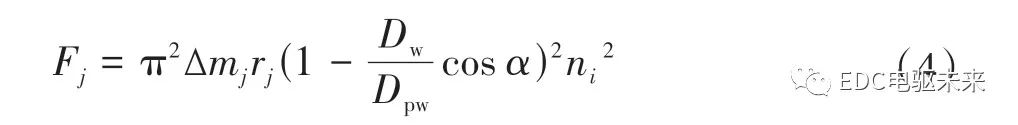

圆周运动中,角速度ω和旋转速度n的关系为

式中,Dw为深沟球轴承滚动体直径;Dpw为深沟球轴承的节圆直径。

结合式(1)~式(3),得到深沟球轴承保持架上第j块的离心力Fj和内圈旋转速度ni的关系为

由式(4)可以看出,当轴承基本设计(滚动体直径、节圆)确定时,保持架上任意位置的离心力大小和轴承内圈转速呈指数关系。对比普通的四极电动机(内圈转速1 500 r/min),新能源汽车电驱动系统(内圈转速约16 000 r/min)的轴承保持架所受的离心力超过了100倍。

保持架受到离心力后,影响主要有3 点:① 离心力使保持架发生变形;② 离心力加剧保持架蠕变,进一步增大保持架变形;③ 离心力使保持架产生内部应力。

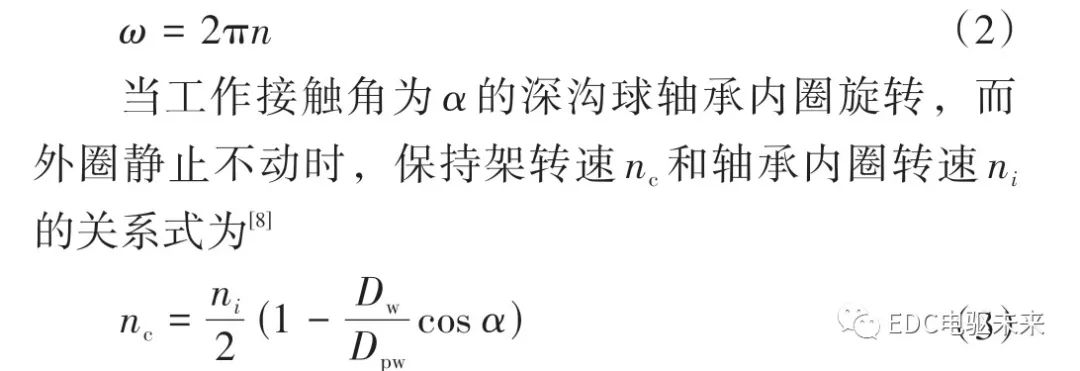

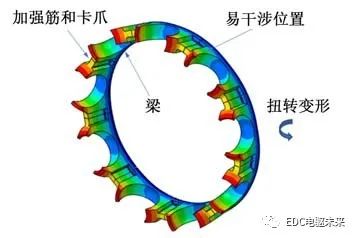

(1)离心力使保持架发生变形。轴承在高速运转时,保持架受离心力的影响,会沿径向产生扩张变形。转速越高,离心力越大,扩张变形越大。图2所示为受离心力影响发生变形的保持架。由于冠状保持架几何形状在轴向是不对称的,在保持架的梁位置,由于其材料是圆周闭环连续的,因此,向外扩张变形会小一些;而保持架的加强筋和卡爪位置,由于其材料沿圆周方向是不连续的,类似悬臂梁结构,因此,向外扩张变形的程度相对于梁位置会更大,并且离梁的轴向位置越远,扩张变形越大,最终会使保持架产生向外翻转的扭转变形,情况严重的甚至会使保持架外圆面和外圈挡肩发生干涉。

图2 受离心力影响发生变形的保持架

Fig.2 A cage deformed by centrifugal force

(2)离心力加剧蠕变,进一步增大保持架变形。高分子材料蠕变,即在一定温度和较小的恒定外力(拉力、压力或扭力等)作用下,高分子材料的形变随时间的增加而逐渐增大的现象。在轴承运转时,保持架会持续受到离心力及滚动体撞击力。随着运转时间的增加,保持架会产生一定程度不可逆的蠕变。蠕变会加剧保持架变形,增加保持架和外圈挡肩干涉的风险。因此,在设计验证时要考虑蠕变对保持架的影响。

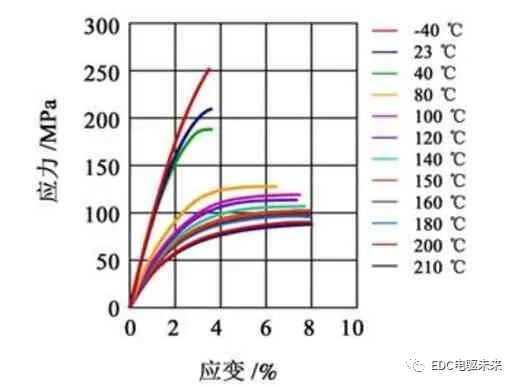

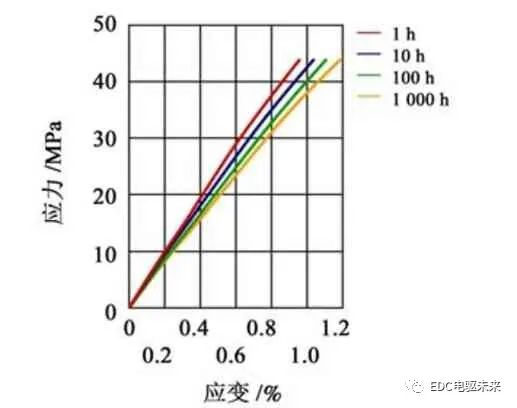

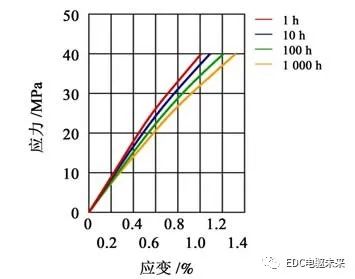

图3~图5 所示分别为DSM 公司官网上给出的TW200F6(PA46)材料的应力-应变关系图。可以看出,应力越大,蠕变越大;温度越高,蠕变越大;时间越长,蠕变越大。

图3 不同温度下材料的应力-应变关系

Fig.3 Stress-strain at different temperature

图4 100 ℃时材料的应力-应变关系

Fig.4 Stress-strain at 100 ℃

图5 140 ℃时材料的应力-应变关系

Fig.5 Stress-strain at 140 ℃

(3)离心力使保持架产生内部应力。轴承高速运转时,离心力使保持架发生扭转变形,加强筋和卡爪位置向外翻转,引起保持架兜孔底部内部应力增大;转速越高,保持架变形越大,内部应力也越大。由于保持架兜孔底部材料最少,是最薄弱的位置,容易发生断裂,因此,需要重点关注该位置的应力状态。

1.1.2 滚动体对保持架的作用力

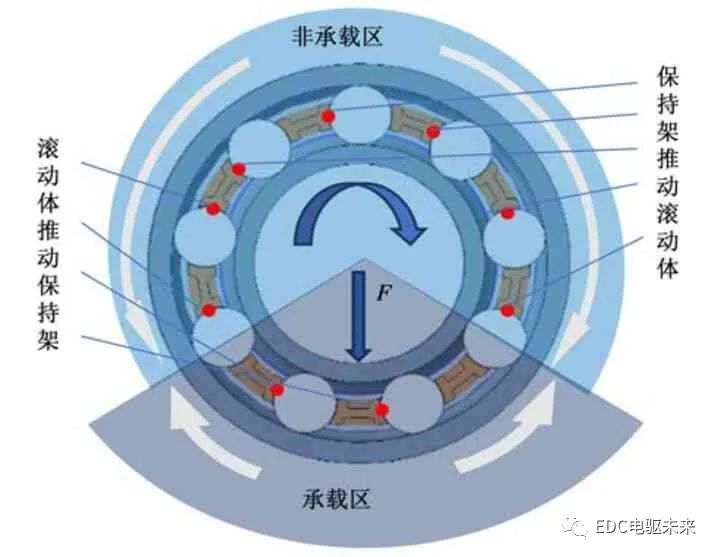

径向载荷为主的工况下,由于工作游隙,深沟球轴承运转时有承载区和非承载区之分,如图6 所示。当滚动体进入承载区时,由于摩擦力作用,滚动体公转速度大于保持架转速,此时滚动体推动保持架运转;当滚动体进入非承载区时,由于游隙的存在,滚动体不承受载荷,公转速度减慢,此时保持架推动滚动体运转。滚动体对保持架的影响,主要是不同位置滚动体对各个兜孔作用力不同引起保持架内应力造成的。

图6 轴承运转示意图

Fig.6 Schematic diagram of bearing operation

当轴向载荷和径向载荷的比值增大时,承载区变大,非承载区变小,达到一定程度时,甚至会造成全部滚动体都承载的情况。但即使所有滚动体均在承载区,由于高速球轴承的球和滚道存在打滑现象[9],不同位置的滚动体依然会对各个兜孔有不同的作用力,从而引起保持架内应力。

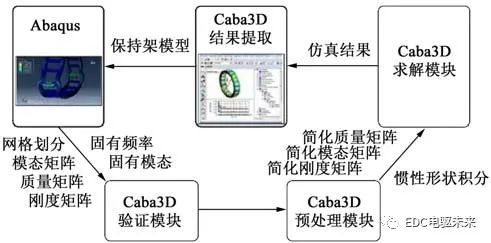

1.2 Abaqus和Caba3D有限元分析

Abaqus 是通用的商业软件,主要用于工程有限元模拟计算,其优点是能处理较复杂的非线性问题。Caba3D 是轴承专用的多体动力学软件,其优点是能精确分析轴承内部各部件6自由度运动、受力及摩擦特性。Caba3D 中的基础理论计算模型可参考文献[10]和文献[11]。

本文主要研究对象为塑料保持架,由于受滚动体引导,主要承受滚动体的作用力和离心力带来的体内应力,为了对保持架应力进行准确分析,动力学模型中建立了柔性保持架。

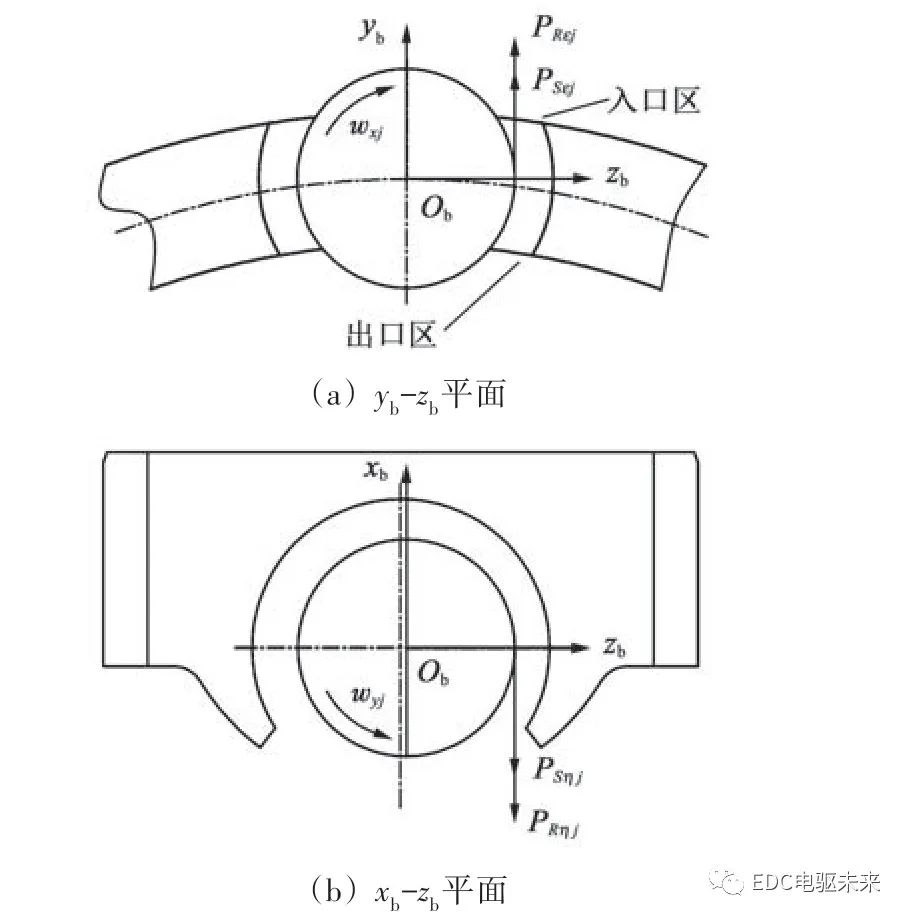

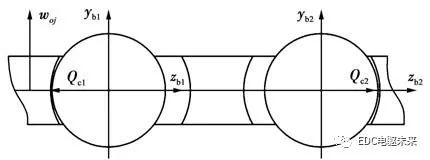

1.2.1 球和保持架的相互作用

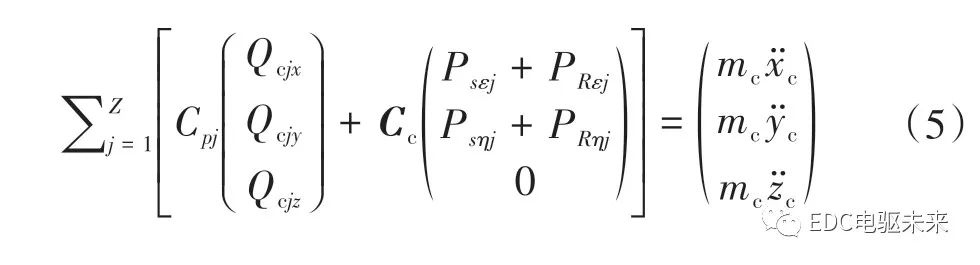

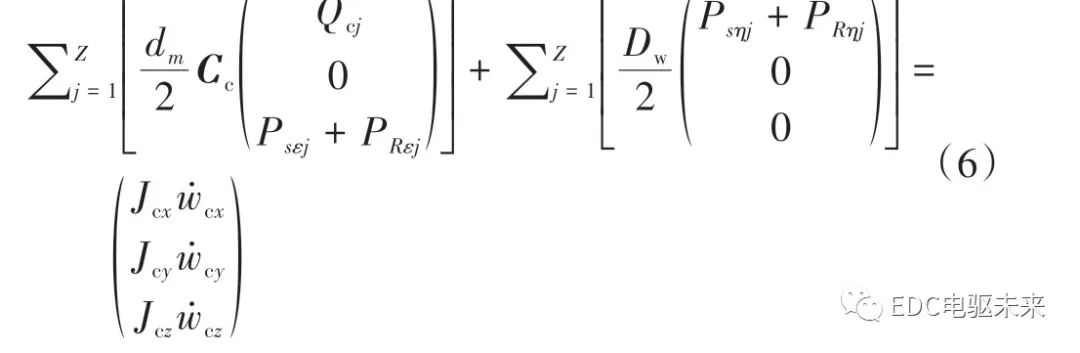

轴承转动过程中,当球和保持架兜孔没有接触时,如图7所示,在球和保持架兜孔接触区域处于接触面入口区的流体,会因泵吸作用而进入接触面,对运动钢球的表面产生一定的滚动摩擦阻力PRj和滑动摩擦阻力PSj。当球和保持架兜孔接触时,如图8所示,可能会发生两种情况:① 保持架后端推动球,保持架将受到钢球的碰撞力Qc1;② 球推动保持架,保持架将受到钢球的碰撞力Qc2。根据保持架的受力可得保持架的运动微分方程为

图7 球和兜孔之间的流体动压摩擦力

Fig.7 Hydrodynamic friction force between the balls and the cage pockets

图8 球和保持架兜孔的法向作用

Fig.8 Normal effect of the cage pockets and the balls

式中,Cc为保持架质心坐标系与固定坐标系的旋转矩阵;mc为保持架的质量;xc、yc、zc分别为保持架在x、y、z3 个方向的加速度;Jcx、Jcy、Jcz分别为保持架在x、y、z3 个方向的转动惯量;wcx、wcy、wcz分别为保持架在x、y、z3个方向的角加速度。

1.2.2 柔性保持架的建模和计算

Abaqus 和Caba3D 中高度集成了柔性体的建模和计算。柔性保持架的建模和计算流程如图9所示。

图9 柔性保持架的仿真流程[12]

Fig.9 Simulation flow of flexible cages

(1)通过Abaqus将简化柔性保持架的模态矩阵、质量矩阵、刚度矩阵、固有频率和固有模态导入到Caba3D 的验证模块,在该模块中对保持架的简化模型进行频率响应验证。

(2)简化模型验证完成后,将简化模型导入到Caba3D 的预处理模块。在这个模块中生成缩减质量矩阵、刚度矩阵、阻尼矩阵和时变的惯性参数。

(3)对刚柔耦合模型进行计算。

(4)在Caba3D中提取相关结果。

(5)将Caba3D 中计算的弹性保持架导入到Abaqus中计算应力。

1.2.3 分析模型创建

Abaqus建模信息:由于保持架是圆周对称模型,所受离心力也是圆周对称的,因此,Abaqus 静态计算时可截取保持架任一兜孔模型来代替整个模型进行分析,保持架两侧施加圆周对称边界,然后对保持架施加旋转体力(离心力)。如图1所示,采用四面体单元C3D10M 对保持架进行网格划分,网格参考尺寸为0.2 mm。

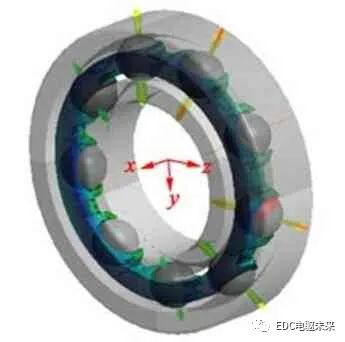

Caba3D 建模信息:根据图10 所示Caba3D 轴承动力学分析结果,对轴承装配体进行建模,模型可以考虑轴承内外圈、球、保持架各个部件之间的运动、接触、受力等。Caba3D 的弹性保持架功能可以帮助计算分析保持架每个时间步的应力及变形。

图10 Caba3D轴承动力学分析图

Fig.10 Bearing dynamics analysis diagram of Caba3D

以6208 轴承为例,结合新能源汽车减速箱输入轴(转速和电动机轴一致)轴承的工况,先用Abaqus对保持架本身离心力进行静态分析,再用Caba3D 对保持架整体应力进行动态分析,逐步叠加恒定转速和急加减速时滚动体的影响,逐条对比分析保持架的应力状态。

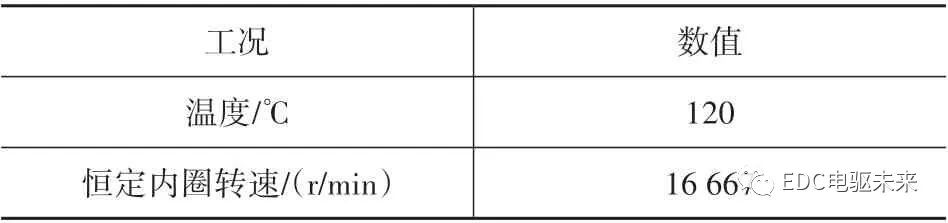

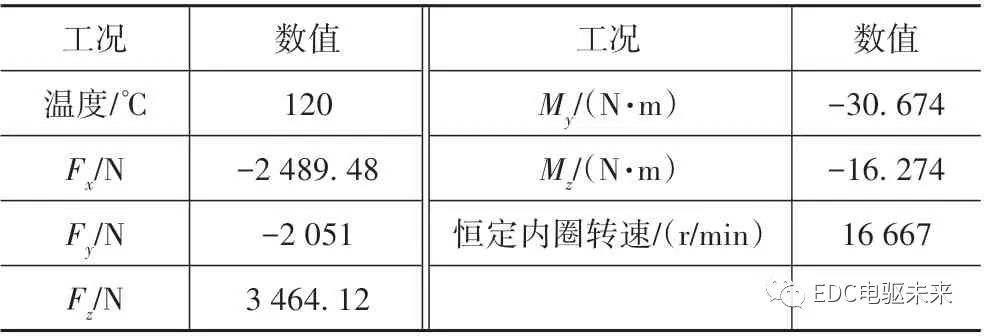

(1)用Abaqus 静态分析保持架本身离心力的影响,工况参数如表1所示。

表1 Abaqus分析的工况参数

Tab.1 Parameters of Abaqus analysis

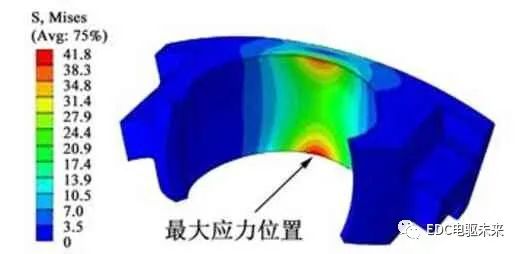

由图11 所示分析结果可知,最大应力位置在保持架兜孔底部,最大Von Mises应力为41.8 MPa。

图11 Abaqus静态分析结果

Fig.11 Static analysis results by Abaqus

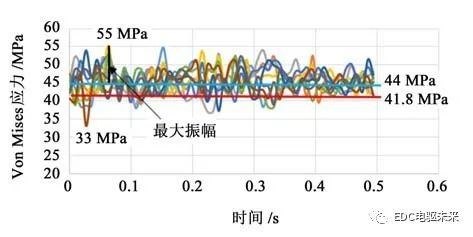

(2)用Caba3D 对保持架整体应力进行动态分析,叠加恒定转速时滚动体对保持架的影响,工况参数如表2所示。

表2 恒定转速下Caba3D分析的工况参数

Tab.2 Parameters of Caba3D analysis at constant speed

由图12分析结果显示,兜孔底部的Von Mises平均应力约为44 MPa,最大值约为55 MPa,最小值约为33 MPa;其中各色曲线的振幅主要体现滚动体对各个保持架兜孔底部的影响。

图12 恒定转速下兜孔底部的Caba3D应力-时间关系

Fig.12 Stress-time analysis results of pocket by Caba3D at constant speed

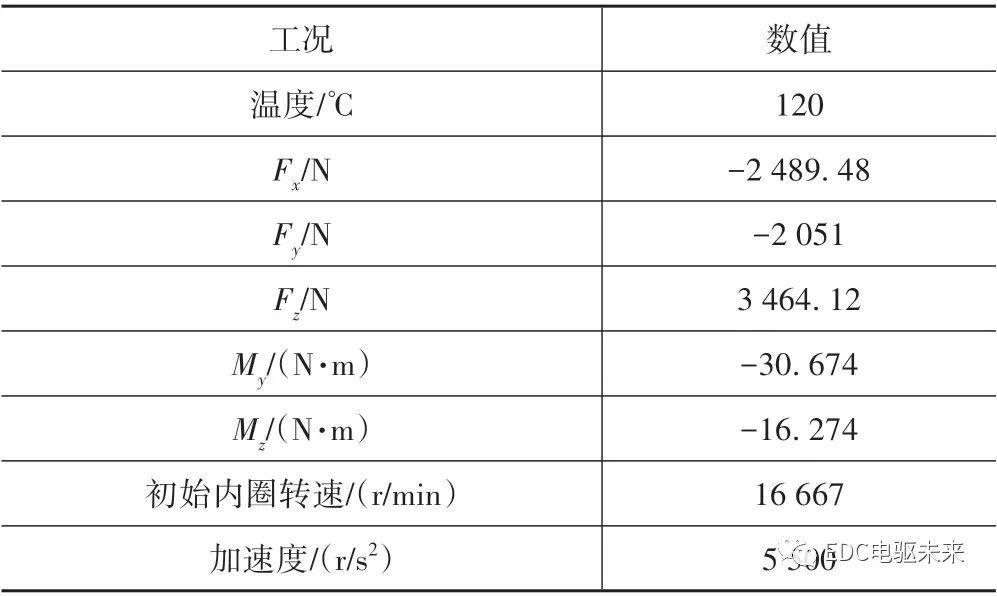

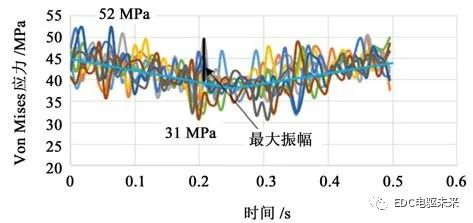

(3)用Caba3D 对保持架整体应力进行动态分析,叠加急加减速时滚动体对保持架的影响,工况参数如表3所示。

表3 急加减速时Caba3D分析的工况参数

Tab.3 Parameters of Caba3D analysis at rapid acceleration and deceleration

注:0~0.25 s,转速从16 667 r/min 降到15 292 r/min;0.25~0.5 s,转速从15 292 r/min 升到16 667 r/min。

由图13分析结果显示,兜孔底部Von Mises应力最大值约为52 MPa,最小值约为31 MPa;其中各色曲线的振幅主要体现滚动体对各个保持架兜孔底部的影响。尤其明显的是,0~0.25 s 时,平均应力随转速下降而减小;0.25~0.5 s 时,平均应力随转速上升而增大。

图13 急加减速时兜孔底部的Caba3D应力-时间关系

Fig.13 Stress-time analysis results of pocket by Caba3D at rapid acceleration and deceleration

基于本次保持架质量较小,轴向载荷和径向载荷的比值较大的应用工况,从上述分析中可以得到以下结论:

1)保持架的最大应力位置在兜孔底部。其原因是两个兜孔间质量体受离心力影响外抛,使得兜孔底部承受拉伸应力,离心力是影响保持架应力的重要因素。

2)对比恒定转速和急加减速工况,保持架兜孔底部平均应力主要跟转速有关。当转速变小时,平均应力随之降低;当转速增大时,平均应力随之增大。因此,转速是影响保持架应力的决定性因素。

3)对比恒定转速和急加减速工况,应力幅值差别相对较小,应力幅值主要受到滚动体的碰撞以及保持架自身变形的影响,急加减速带来的影响相对较小。

需要注意的是,滚动体对保持架的影响。受保持架质量、载荷工况、内部游隙、保持架兜孔间隙等影响,文中依据目前新能源汽车电驱动系统的主流应用工况,得到以上结论,但其他应用工况下是否依然如此,还有待进一步研究探讨。

2.3 保持架设计关键

从前述分析可以看出,高速工况下,离心力是影响保持架的关键因素。因此,在设计保持架时,尤为需要注意减小离心力对保持架的影响。本文介绍如下两个高速保持架设计关键点。

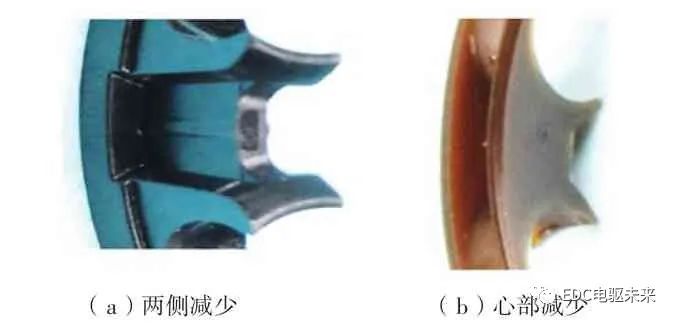

2.3.1 减小加强筋和卡爪位置的质量

式(4)中,当轴承基本设计(滚动体直径、节圆)确定时,保持架某位置离心力的大小主要取决于该位置保持架质量和轴承内圈转速。由于转速来自客户要求,结合前文中提到离心力对保持架不同位置的影响,可以通过减小质量来减小该位置的离心力。但需注意,减少该位置质量不能影响保持滚动体的能力,通常有如图14所示的方法。

图14 减少加强筋和卡爪位置材料

Fig.14 Reduce material at reinforcement and clamp position

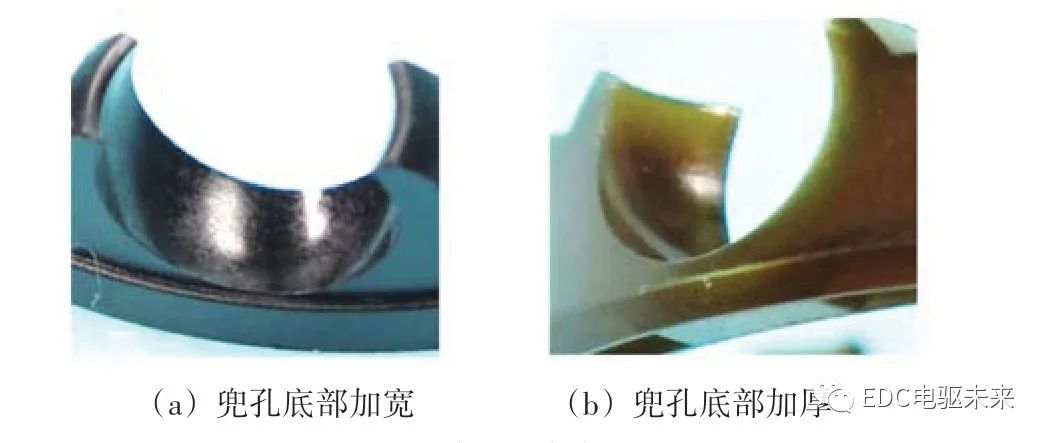

2.3.2 增加保持架兜孔底部的强度

前述分析中,兜孔底部是整个保持架的薄弱位置,在高速工况下,该位置的断裂风险最大。因此,需要增强该位置的强度,减小其断裂的风险。但需注意,增加该位置材料后,轴承内部需有足够的保持架活动空间,以免干涉,通常有如图15 所示的方法。

图15 兜孔底部加强

Fig.15 Enhance the strength at the bottom of cages

目前市面上各个厂家的高速保持架,主要采用PA46 材料,由滚动体引导。虽然看起来形状各不相同,但主要目的都是为了减小离心力造成的影响,一般也都围绕着上述两个方向进行。

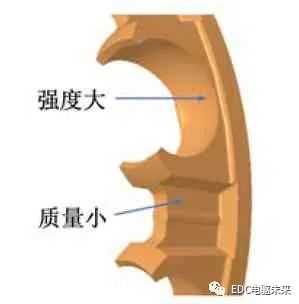

3 分析验证 3.1 有限元分析验证

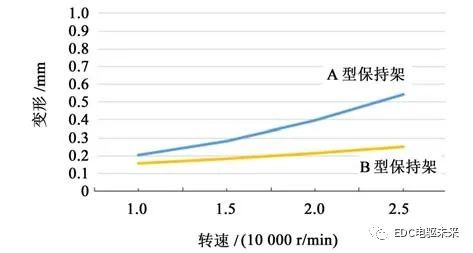

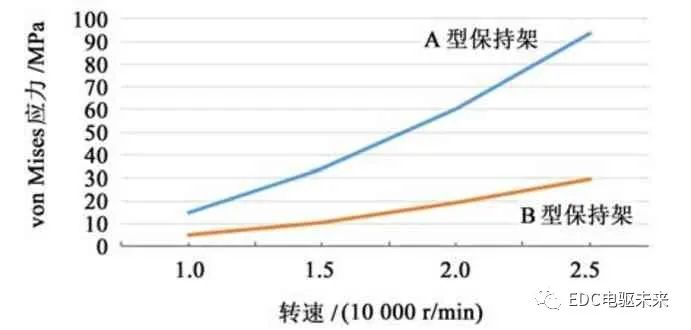

采用图16 和图17 所示的A 型和B 型两款6208 保持架为例作FEA 分析,对前述两个设计方向进行验证。两款保持架的主要区别为:A 型保持架的加强筋和卡爪位置质量大,兜孔底部强度小;B型保持架的加强筋和卡爪位置质量小,兜孔底部强度大。在转速10 000~25 000 r/min,温度120 ℃的工况下,用Abaqus 分析离心力对保持架变形和应力的影响,结果分别如图18、图19所示。

图16 A型保持架

Fig.16 Type A

图17 B型保持架

Fig.17 Type B

由图18 可以看出,B 型保持架可能发生干涉位置的变形明显小于A 型保持架,且转速越高,区别越明显。由图19 可以看出,B 型保持架兜孔底部的应力明显小于A 型保持架兜孔底部的应力,且转速越高,区别越明显。由此可见,按前述第2.3节方向设计的B型保持架更适合高速运转。

图18 保持架可能发生干涉位置的变形

Fig.18 Deformation at potential interference position

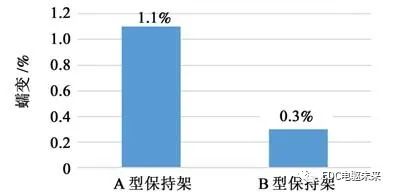

高分子材料的应力越大,蠕变越严重。图19 中Abaqus 验证结果所示,当16 667 r/min 时,A 型保持架兜孔底部的应力为41.8 MPa,参考图3~图5,100 h 发生的蠕变约为0.2%;而B 型保持架兜孔底部的应力为13.2 MPa,同样时间发生的蠕变约为0.05%,是A 型保持架蠕变的25%左右,如图20 所示。B 型保持架更小的蠕变给保持架带来了更高的安全系数。

图19 保持架兜孔底部应力

Fig.19 Stress at the bottom of cage pockets

图20 A型和B型保持架的蠕变对比

Fig.20 Creep comparison of cages type A and type B

3.2 台架试验验证

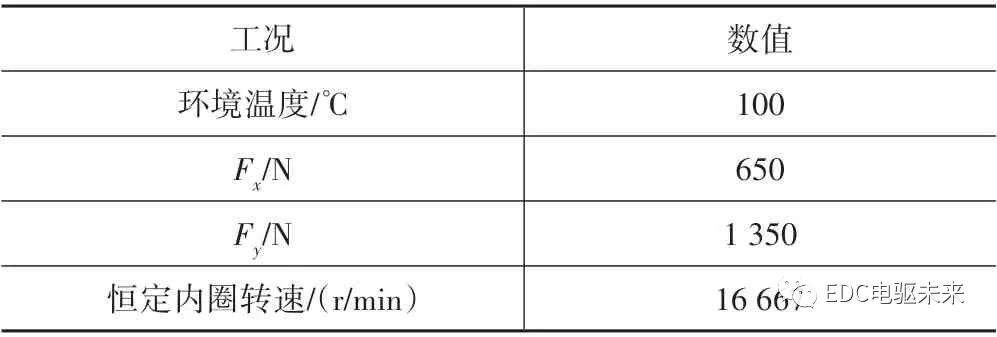

对上述A型、B型保持架,结合客户驱动电动机轴承工况进行台架试验验证。基本型号6208,其他零部件保持相同设计。试验工况如表4所示。

表4 台架试验参数

Tab.4 Parameters of testing

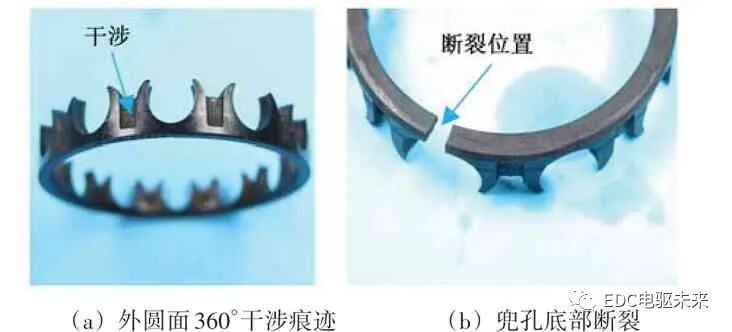

使用A 型保持架的轴承运转时间最短在21 h 即出现异常发热,温度超过140 ℃后设备自动停机,分解调查、分析后发现,部分保持架外圆面和轴承外圈挡肩发生明显干涉,干涉痕迹沿圆周方向360°连续存在,更有部分保持架兜孔底部发现断裂现象,如图21所示。

图21 A型保持架外圆面的干涉痕迹和兜孔底部断裂

Fig.21 Interference marks and fracture on the cage type A

使用B 型保持架的轴承均完成了目标寿命测试,未见任何异常,试验完成后保持架如图22 所示。台架试验进一步验证了B型保持架更适合高速运转。

图22 B型保持架无异常

Fig.22 No abnormal found on the cage type B

综上,仿真模拟与台架试验一致验证,B型保持架在高速运转时的性能优于A 型保持架,更适合高速运转工况。进一步验证了关于高速保持架设计关键思路的正确性。

4 结论

针对目前新能源汽车电驱动系统的主流应用工况,对其使用的高速深沟球轴承保持架的设计关键进行了研究,从保持架的受力、仿真分析,到台架试验,用两款不同设计的保持架进行了验证。加强筋和卡爪位置质量大、兜孔底部强度小的保持架发生干涉及断裂现象;而加强筋和卡爪位置质量小,兜孔底部强度大的保持架在仿真分析及台架测试中都表现优异。得到以下结论:

(1)高速状态下,离心力是影响保持架应力的重要因素。

(2)对于轻质量的塑料保持架,在径向力和轴向力综合作用下,高转速是影响保持架应力的关键因素,急加减速对保持架应力的影响相对较小。

(3)高速深沟球保持架的设计关键:加强筋和卡爪减重以及兜孔底部增强。

此高速保持架设计方向,在保持架本身很轻的前提下,并不局限于新能源汽车的应用,在其他高速应用场合同样适用,具有广泛的指导意义。

相关文章

技术咨询

技术咨询 代买器件

代买器件 商务客服

商务客服 研发客服

研发客服